Anwendungsfall | Eine Fallstudie zur Implementierung von Sicherheitsmattentechnologie zur Verbesserung der Arbeitssicherheit

- Teilen

- Ausgabezeit

- 2024/8/7

Zusammenfassung

Dieser Blog präsentiert eine Fallstudie zur Implementierung von Sicherheitsmattentechnologie zur Verbesserung der Arbeitssicherheit. Sicherheitsmatten sind unerlässlich, um Druckänderungen zu erkennen und Maschinen zu stoppen, wenn Personen Gefahrenbereiche betreten. Sie sind in verschiedenen Branchen wie Automatisierung, Fertigung und Logistik wirksam. Diese Fallstudie zeigt, wie Sicherheitsmatten Unfälle reduzieren und die Sicherheit am Arbeitsplatz verbessern. Entdecken Sie, wie Sicherheitsma

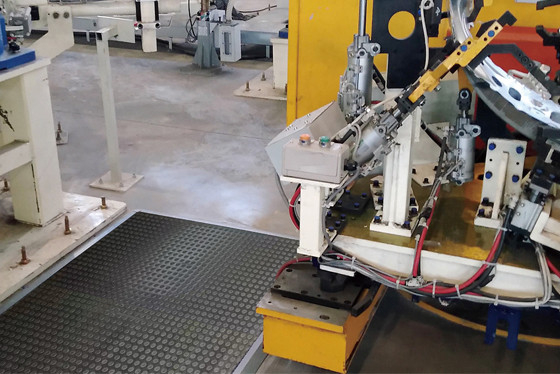

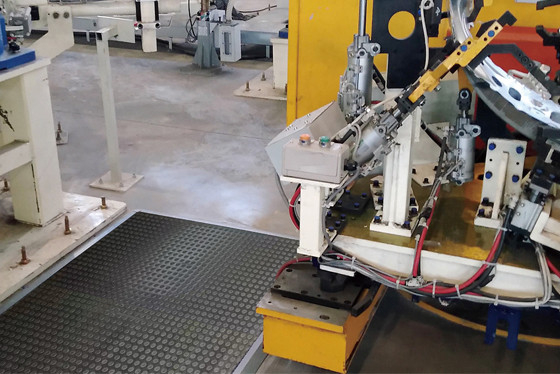

Die Sicherheit von Ausrüstung und Personal hat höchste Priorität. Insbesondere bei Hochgeschwindigkeitsmaschinen kann mangelnde Aufmerksamkeit oder Sorgfalt zu erheblichen Sicherheitsproblemen führen. Unser Kunde ist ein renommiertes Fertigungsunternehmen, das sich auf die Herstellung hochpräziser elektronischer Komponenten spezialisiert hat. Angesichts des hohen Automatisierungsgrades der Produktionslinie hat die Vermeidung versehentlicher Berührungen und mechanischer Ausfälle höchste Priorität. Vor diesem Hintergrund haben wir die Safety-Map-Technologie implementiert, um die Sicherheit und Zuverlässigkeit der Produktionslinie zu erhöhen.

Für produzierende Unternehmen ist die Einhaltung höchster Sicherheitsstandards für ihre Produktionslinien von größter Bedeutung. In erster Linie gilt es, Bediener im täglichen Betrieb vor versehentlichem Kontakt mit schnelllaufenden Maschinen zu schützen. Zweitens muss gewährleistet sein, dass im Falle einer Fehlfunktion die Anlage umgehend deaktiviert werden kann, um weitere Schäden zu verhindern. Da die Produktionsumgebung zudem durch hohe Temperaturen und Luftfeuchtigkeit gekennzeichnet ist, muss die Sicherheitsvorrichtung eine hohe Umweltverträglichkeit und Stabilität aufweisen.

Nach eingehender Prüfung der Anforderungen entschieden wir uns für eine mechanische Schaltmatte als primäre Sicherheitseinrichtung. Diese Art von Sicherheitsmatte zeichnet sich durch schnelle Reaktionszeit und hohe Zuverlässigkeit aus. Sie erkennt das Betreten bestimmter Bereiche und löst innerhalb von Millisekunden ein Stoppsignal aus. Nachfolgend finden Sie die spezifischen technischen Parameter:

Reaktionszeit: 13 ms

Dicke: 11 mm

Montage: direkt an der kritischen Stelle befestigt.

Um eine effiziente Systemintegration zu gewährleisten, haben wir den Sicherheitsteppich über eine Standard-Industrieschnittstelle mit der SPS-Steuerung verbunden. Bei Aktivierung des Sicherheitsmattensensors gibt die SPS umgehend einen Stoppbefehl aus. Gleichzeitig haben wir die erforderliche Steuerungslogik entwickelt, um einen reibungslosen Ablauf der nachfolgenden Bedienung zu gewährleisten und Fehlbedienungen zu vermeiden.

Erkennungsmethode: Drucksensormethode

Maximal zulässige dynamische Belastung: Stoßbelastung <200kg/cm²

PVC-Antirutsch-Oberflächenschicht: Rutschhemmungsgrad R9

Kapselung und Oberflächenschutz: PVC

Sicherheitsmatten und zugehörige Sicherheitsrelais bilden einen Kontrollbereich. Jede Steuereinheit kann eine Sicherheitsmatte sein oder mehrere Sicherheitsmatten können

können zu einem Kontrollbereich in Reihe geschaltet werden. Es können bis zu 6 Schaltmatten in Reihe geschaltet werden. Der maximale Kontrollbereich darf jedoch 6 Quadratmeter nicht überschreiten.

Um einen möglichst reibungslosen Implementierungsprozess zu gewährleisten, haben wir eine detaillierte Installationsstudie durchgeführt und für die Installation des Sicherheitsmattensensors die Teile der Produktionslinie ausgewählt, in denen die größte Unfallgefahr besteht. Während des Installationsprozesses halten wir uns an die Konstruktionsspezifikationen, um sicherzustellen, dass jeder Sicherheitsmattenschalterstandort den Gefahrenbereich effektiv abdecken kann.

Während der Debugging-Phase führten wir umfassende Tests an jeder installierten Sicherheitsmatte durch, darunter Tests zur Auslöseempfindlichkeit, Reaktionszeit usw. Alle Testergebnisse erfüllten die Designanforderungen und zeigten in mehreren wiederholten Tests eine gleichbleibende Leistung.

Um die Zuverlässigkeit der Sicherheitskontakte zusätzlich zu gewährleisten, wurden umfangreiche Funktions- und Sicherheitstests durchgeführt. Unter simulierten Fehlerbedingungen konnte das Schütz rechtzeitig reagieren und eine Abschaltung auslösen und so seine Zuverlässigkeit auch unter extremen Bedingungen unter Beweis stellen.

Nach der Implementierungs- und Testphase hat die Sicherheitsmatte die Sicherheit der Produktionslinie nachweislich verbessert. Nachfolgend finden Sie eine Zusammenfassung der Ergebnisse.

1. Die Implementierung der Sicherheitsmatte hat zu einer Verbesserung der Sicherheitsleistung geführt. Die Unfallrate wurde um 80 % gesenkt, wodurch Verletzungen von Personal und Schäden an der Ausrüstung wirksam vermieden wurden.

2. Verbesserte Betriebseffizienz: Die hohe Effizienz der Sicherheitsmatte führte zu einer deutlichen Reduzierung der Ausfallzeiten der Produktionslinie und einer Gesamteffizienzsteigerung von 15 %.

3. Wir freuen uns über das Feedback der Benutzer: Die neuen Sicherheitsmaßnahmen wurden von den Betreibern gut angenommen, sie empfanden sie als einfach zu bedienen und äußerst zuverlässig.

Zusammenfassung der Erfahrungen

Durch dieses Projekt wurden folgende Ergebnisse erzielt:

1. Bei der Auswahl des Standorts für die Sicherheitsmatte ist es wichtig, den gesamten Bewegungsbereich des Bedieners und die Betriebsanforderungen der Ausrüstung zu berücksichtigen.

2. Während der Inbetriebnahme ist es wichtig, eine Reihe sich wiederholender Tests durchzuführen, um die Stabilität und Zuverlässigkeit des Systems zu gewährleisten.

3. Führen Sie umfassende Tests durch, die nicht nur Funktionstests, sondern auch Sicherheitstests unter extremen Bedingungen umfassen, um die Zuverlässigkeit der Ausrüstung zu überprüfen.

Darüber hinaus haben wir Verbesserungsvorschläge eingebracht, wie beispielsweise die Optimierung der Sensibilität der Schaltmatte zur Anpassung an komplexere Produktionsumgebungen.

Abschluss

Die Umsetzung dieses Projekts hat die Wirksamkeit der Sicherheitsmattentechnologie zur Verbesserung der Sicherheit und Betriebseffizienz der Produktionslinie unter Beweis gestellt. Dies gewährleistet nicht nur die Sicherheit des Bedieners, sondern reduziert auch effektiv Anlagenschäden und Ausfallzeiten – wichtige Aspekte für jedes Unternehmen. Auch in Zukunft konzentrieren wir uns auf die Weiterentwicklung der Sicherheitstechnologie und die Erweiterung ihrer Anwendungsmöglichkeiten. So können wir unseren Kunden Lösungen für mehr Sicherheit und Betriebseffizienz anbieten.

Safety Carpet ist eine Technologie, die die Druckverteilung auf dem Teppich durch Drucksensoren überwacht.

Safety Carpet ist eine Technologie, die die Druckverteilung auf dem Teppich durch Drucksensoren überwacht.

Safety Carpet ist eine Technologie, die die Druckverteilung auf dem Teppich durch Drucksensoren überwacht.