Industrielle Sicherheitsmatten für Kunststofffolien und Thermoformen | Maßgeschneiderter Schutz und Konformität

- Teilen

- Herausgeber

- Zoe

- Ausgabezeit

- 2024/7/16

Zusammenfassung

Die Sicherheitsmatte ist ein druckempfindliches Gerät, das Druckänderungen erkennt, wenn eine Person oder ein Gegenstand darauf steht, tritt oder darüber läuft. Diese Druckänderung löst ein Sicherheitssignal aus, das den Maschinenbetrieb stoppt oder einen Alarm auslöst. Als Sicherheitsvorrichtung schützt die Sicherheitsmatte Personen vor Verletzungen durch gefährliche Maschinen oder Geräte und ist somit ein wesentlicher Bestandteil industrieller Sicherheitssysteme.

Kundenhintergrund

Über das Unternehmen

Die Oben Group produziert Polypropylen-, Polyester- und Nylonfolien für flexible Verpackungen, Beschichtungen für die grafische Industrie, thermogeformte Produkte aus Polypropylen, technische Harze und Polyesterbänder.

Als führendes Unternehmen in der Entwicklung, Herstellung und Vermarktung von Polypropylen-, Polyester- und Polyamidfolien stellt die Oben Group auch thermogeformte Produkte aus Polypropylen her.

Heute betreibt die Oben Group 14 Produktionsstätten, 1 Vertriebszentrum und 8 Handelsbüros in 17 Ländern in Nord- und Südamerika und Europa.

Die Oben Group entwickelt, produziert und vermarktet Kunststofffolien für flexible Verpackungen und ergänzende Produkte und legt dabei Wert auf Qualität und Effizienz.

Über den Produktionsprozess von Kunststofffolien

Der Herstellungsprozess flexibler Kunststofffolien ist ein komplexes und sorgfältiges Handwerk, das mehrere Schritte umfasst.

1. Auswahl und Vorbereitung der Rohstoffe

Arten von Rohstoffen: Zu den gängigen Rohstoffen gehören Polyethylen (PE), Polypropylen (PP) und Polyvinylchlorid (PVC). Dabei handelt es sich um petrochemische Produkte, die durch Cracken und Raffinieren von Öl gewonnen werden.

Form: Rohstoffe liegen meist in Form von Granulaten oder Pulver vor und müssen zur Herstellung von Folien weiterverarbeitet werden.

2. Schmelzextrusion

Prozessbeschreibung: Rohstoffe werden in den Trichter eines Extruders gegeben. Der Extruder schmilzt die Rohstoffe durch Erhitzen und mechanische Einwirkung zu einer fließenden Kunststoffschmelze. Die Temperaturkontrolle während dieses Prozesses ist entscheidend, da sie die Fließfähigkeit der Schmelze und die Qualität der Folie direkt beeinflusst.

Ausrüstung: Die primäre Ausrüstung, die für die Schmelzextrusion verwendet wird, ist der Extruder.

3. Filmbildung

Herstellungsverfahren: Die geschmolzene Kunststoffschmelze wird durch die Düse des Extruders zu einer Folie extrudiert. Die Form der Düse bestimmt die Dicke und Breite der Folie.

Wichtige Punkte des Prozesses: Um die Gleichmäßigkeit und Ebenheit der Folie zu gewährleisten, sind während des Formprozesses eine entsprechende Dehnung und Kühlung erforderlich.

4. Abkühlen und Aushärten

Kühlmethode: Der gebildete Film muss mithilfe von Kühlgeräten schnell abgekühlt werden, um ein erneutes Erstarren der Schmelze zu verhindern.

Aushärtungseffekt: Der Abkühlungsprozess trägt auch zur Aushärtung des Films bei und verleiht ihm ausreichend Festigkeit und Stabilität.

5. Oberflächenbehandlung

Zweck der Behandlung: Je nach Verwendungszweck kann eine Behandlung der Folienoberfläche erforderlich sein, um Eigenschaften wie Glanz, antistatische Eigenschaften und Bedruckbarkeit zu verbessern.

Behandlungsmethoden: Zu den gängigen Methoden der Oberflächenbehandlung gehören die Koronabehandlung und die Plasmabehandlung.

6. Wicklung und Verpackung

Aufwickeln: Nach den oben genannten Schritten wird die produzierte Folie durch eine Wickelvorrichtung zu Rollen aufgewickelt.

Verpackung: Die gewickelte Folie wird fachgerecht verpackt, um Beschädigungen während des Transports und der Lagerung zu vermeiden.

7. Qualitätskontrolle

Prüfinhalt: Die hergestellte Kunststofffolie wird einer strengen Qualitätskontrolle unterzogen, um sicherzustellen, dass ihre Dicke, Breite, Festigkeit, Temperaturbeständigkeit und andere Indikatoren den Standardanforderungen entsprechen.

Wichtig: Nur Filme, die die Prüfung bestehen, können in die nächste Produktionsstufe gelangen oder direkt auf dem Markt verkauft werden.

8. Spezialverfahren (z. B. Laminieren und Bedrucken)

Bei flexiblen Kunststofffolien können auch spezielle Verfahren wie Laminieren und Bedrucken erforderlich sein:

Laminierung: Verschiedene Materialien werden mithilfe von Klebstoffen oder anderen Verfahren miteinander laminiert, um Verbundfolien mit besonderen Eigenschaften herzustellen. Beispielsweise kann eine bedruckte Folie mit einer heißsiegelbaren Innenfolie laminiert werden, um Materialien mit speziellen Heißklebefunktionen zu erzeugen.

Druck: Farbdruck auf der Folie soll die Aufmerksamkeit der Verbraucher erregen und die Qualität des Produkts verbessern. Der Tiefdruck ist das am häufigsten verwendete Verfahren für den Druck von Kunststofffolien und bekannt für seine Geschwindigkeit, satten Farben und Klarheit.

Anpassungsprozess von Sicherheitsmatten

Kundenanforderungen

Während des Produktionsprozesses spielt der Extruder eine entscheidende Rolle, sein Betrieb birgt jedoch auch gewisse Gefahren, darunter unter anderem die Gefahr hoher Temperaturen, hohen Drucks, Stromschläge und mechanischer Verletzungen.

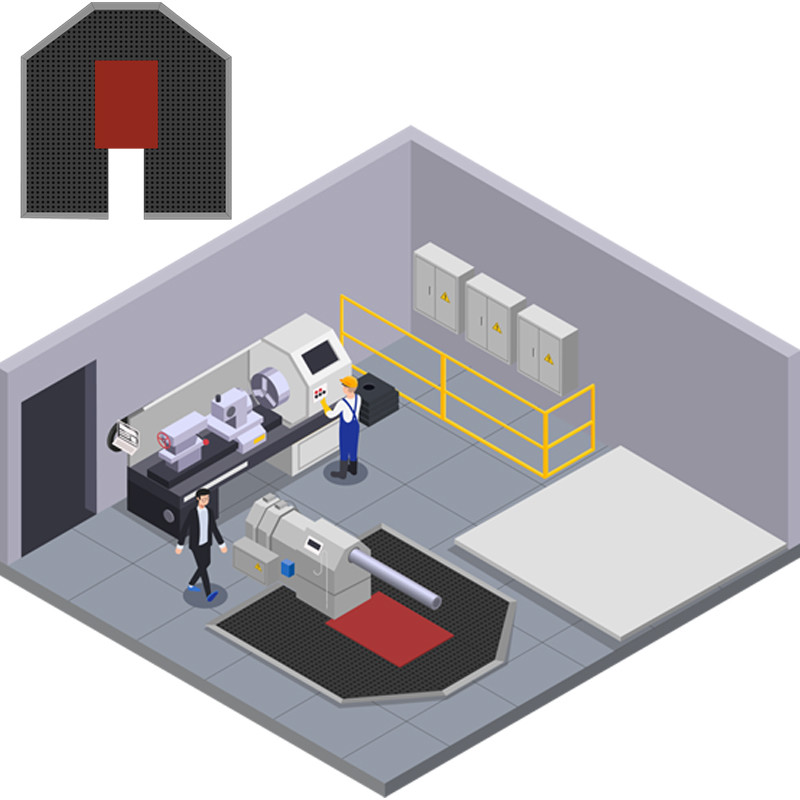

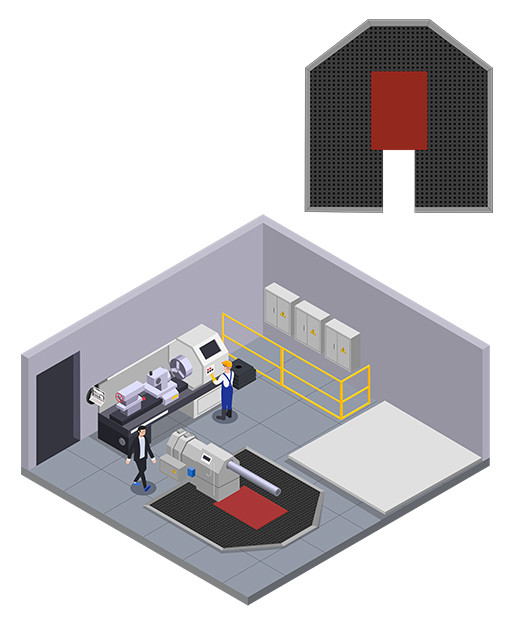

Das Bild rechts wurde von der oben Group zur Verfügung gestellt und zeigt deren Produktionsmaschinen (insbesondere den Extruder) in Verbindung mit einer Sicherheitsmatte. Es ist deutlich zu erkennen, dass Teile der Mattenoberfläche abgenutzt sind. Daher suchte die oben Group nach einer kostengünstigeren Sicherheitsmatte als Ersatz für die alte. Nach einem Vergleich verschiedener Hersteller entschied sich die oben Group schließlich für DADISICK, um diesen maßgeschneiderten Service zu erbringen.

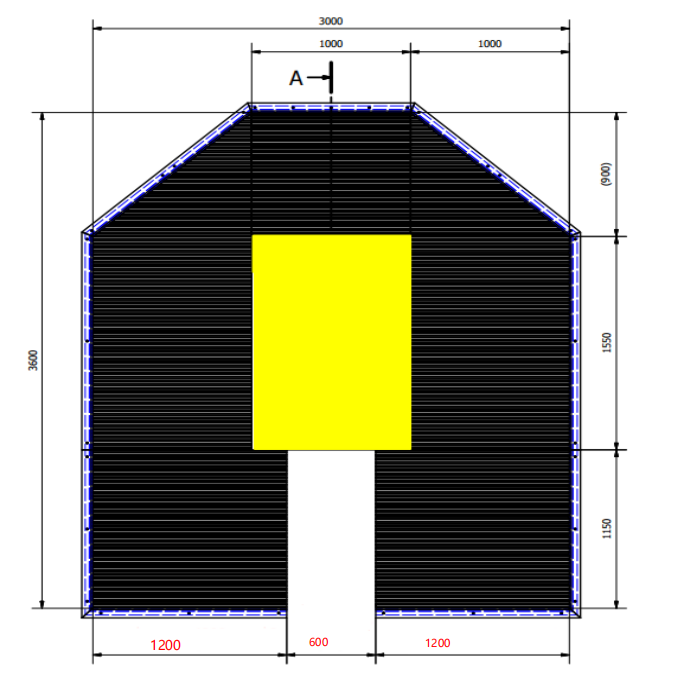

Design und Anpassung

Basierend auf den detaillierten Maß- und Formanforderungen des Kunden verwendet unser Designteam fortschrittliche CAD-Software zur präzisen Modellierung, um sicherzustellen, dass jeder Zentimeter der Sicherheitsmatte den Erwartungen des Kunden entspricht.

Wir wählen leistungsstarke, verschleißfeste Materialien aus und integrieren fortschrittliche Anti-Rutsch-Behandlungstechnologien, um ein langlebiges und sicheres Mattenprodukt zu schaffen.

Um den antistatischen Anforderungen des Kunden gerecht zu werden, verwenden wir speziell leitfähige Fasermaterialien, um sicherzustellen, dass die Matte während der Verwendung effektiv statische Aufladung verhindert.

Systemintegration

Wir entwickeln kundenspezifische, spezielle Schnittstellenmodule, um die Integration der Sicherheitsmatten in das Steuerungssystem des Kunden zu erleichtern und so eine schnelle Signalübertragung und -verarbeitung zu ermöglichen.

Unsere Lösung unterstützt mehrere Kommunikationsprotokolle, um die Kompatibilität mit Geräten verschiedener Marken sicherzustellen und so die Komplexität der Systemintegration zu reduzieren.

Implementierung der Anpassungsfunktion

Wir führen eine Zonenerkennungstechnologie ein, die die Sicherheitsmatte in mehrere unabhängige Bereiche unterteilt, in denen jeweils unabhängig voneinander Alarmbedingungen und Empfindlichkeit eingestellt werden können, um den Sicherheitsmanagementanforderungen verschiedener Zonen gerecht zu werden.

Wir bieten eine flexible Konfigurationsschnittstelle, die es Kunden ermöglicht, Alarmparameter, Empfindlichkeit und andere Einstellungen entsprechend den tatsächlichen Anforderungen anzupassen und so eine personalisierte Verwaltung zu erreichen.

Installation und Inbetriebnahme

Während des Installationsvorgangs halten sich unsere Mitarbeiter strikt an die Sicherheitsstandards und Betriebsverfahren, um sicherzustellen, dass die Matten sicher installiert und ordnungsgemäß verkabelt werden.

Nach der Installation werden umfassende Systemtests und Inbetriebnahmen durchgeführt, um die ordnungsgemäße Funktion der Sicherheitsmatten sicherzustellen.

Schulung und After-Sales-Service

Um den fachgerechten Umgang mit den Sicherheitsmatten zu gewährleisten, stellt DADISICK seinen Kunden ausführliche Bedienungsanleitungen und Video-Tutorials zur Verfügung.

Wir haben eine spezielle After-Sales-Hotline und ein technisches Supportteam eingerichtet, um alle Fragen oder Probleme, die bei der Nutzung auftreten, umgehend zu beantworten.

Um den langfristig stabilen Betrieb des Trittmattensystems sicherzustellen, bieten wir regelmäßige Kontrollbesuche und Wartungsdienste an.

Verwandte druckempfindliche Sicherheitsmatten

Erkennungsmethode: Drucksensormethode Druckfestigkeit: Dynamische Belastung bis zu 500 kg, statische Belastung bis zu 700 kg Auslösekraft: 30 kg (für Erwachsene) Oberflächenschutzmaterial: NBR-Gummi Mattendicke: 14 mm

Erkennungsmethode: Drucksensormethode Maximal zulässige dynamische Belastung: Stoßbelastung < 800 kg/cm² Auslösekraft: >20 kg Oberflächenschutzmaterial: NBR-Gummi Mattendicke: 15 mm

Erkennungsmethode: Drucksensormethode Maximal zulässige dynamische Belastung: Aufpralllast < 200 kg/cm² Auslösekraft: >20 kg Oberflächenschutzmaterial: PVC Mattendicke: 11 mm

Safety Edges ist eine Technologie, die die Druckverteilung auf dem Teppich durch Drucksensoren überwacht.