Einsatz von Laser-Wegsensoren zur präzisen Höhenerkennung von Leiterplattenkomponenten

- Teilen

- Herausgeber

- Zoe

- Ausgabezeit

- 2025/1/13

Zusammenfassung

Dieser Artikel untersucht, wie Laser-Wegsensoren der GFL-G-Serie die Leiterplattenfertigung optimieren, indem sie eine präzise, berührungslose Höhenerkennung von Bauteilen ermöglichen. Er beschreibt gängige Prüfmethoden, beleuchtet die Funktionsweise und Vorteile der Sensoren und bietet eine Schritt-für-Schritt-Anleitung zur Verbesserung der Schweißqualität und Produktionseffizienz.

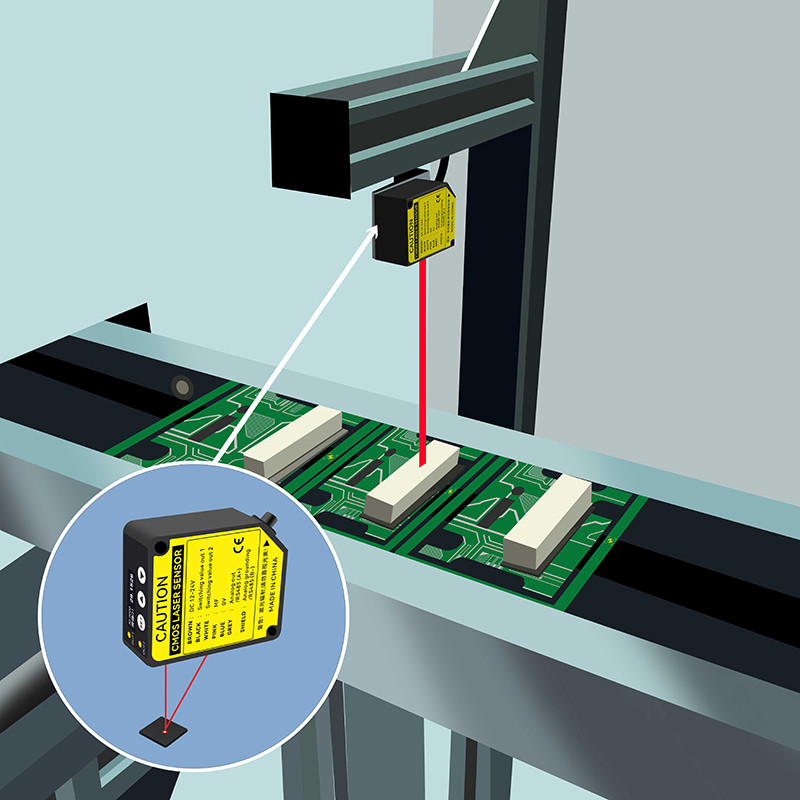

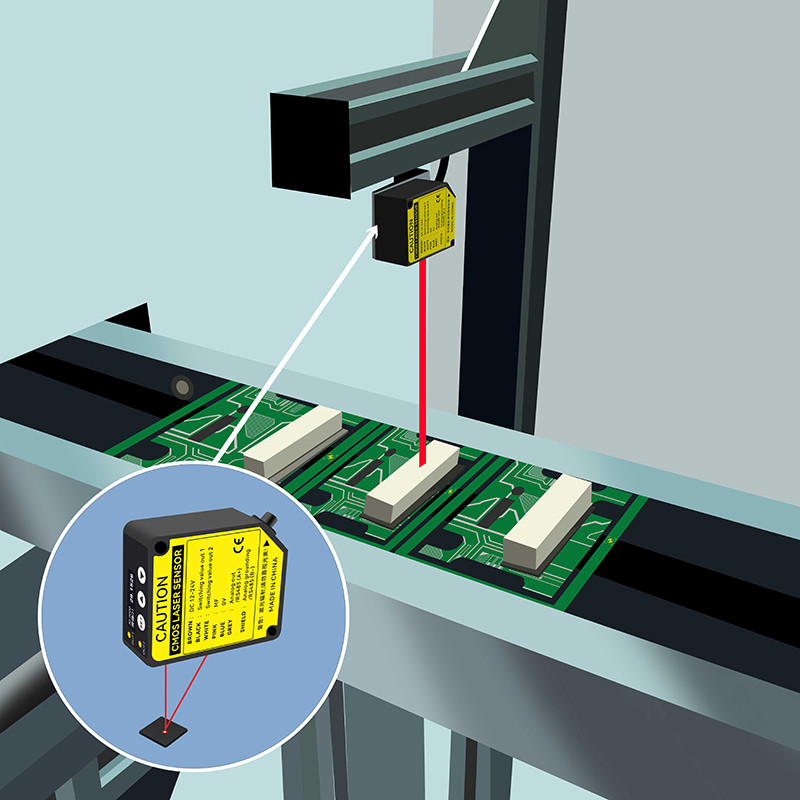

Einsatz von Laser-Wegsensoren zur präzisen Höhenerkennung von Leiterplattenkomponenten

Bei der Herstellung von Leiterplatten (PCBs) stellen Schweißfehler einen erheblichen Engpass dar, der die Produktqualität und Produktionseffizienz beeinträchtigt. Durch die genaue Messung der Bauteilhöhe können Schweißfehler deutlich reduziert und Produktionsprozesse optimiert werden. Diese Lösung schlägt den Einsatz von Laser-Wegmesssensoren der GFL-G-Serie vor, um eine schnelle, flexible und kostengünstige Höhenerfassung zu erreichen. So können Unternehmen die Produktqualität verbessern und die Produktionskosten senken.

Funktionsprinzip und Vorteile von Laser-Wegsensoren

1. Funktionsprinzip

Laser-Wegmesssensoren nutzen das Prinzip der Lasertriangulation zur berührungslosen Höhenmessung. Trifft der Laserstrahl auf die Zieloberfläche, misst der interne Empfänger des Sensors die Verschiebung des reflektierten Lichtwegs und berechnet daraus Höheninformationen. Dank fortschrittlicher Signalverarbeitungstechnologie wird eine hochpräzise Messung erreicht.

2. Vorteile

▪️Die GFL-G-Serie erreicht eine Auflösung von 0,002 mm und ist damit in der Lage, kleinste Höhenabweichungen von Bauteilen zu erkennen.

▪️Hochgeschwindigkeits-Sampling und hochpräzise Leistung erfüllen die strengen Anforderungen der Leiterplattenherstellung.

▪️Die berührungslose Messung vermeidet Schäden durch mechanischen Kontakt und ist daher ideal für die Prüfung empfindlicher Bauteile.

Implementierung der Lösung mit Laser-Wegsensoren der GFL-G-Serie

1. Auswahl und Installation der Ausrüstung

▪️Wählen Sie das passende Modell der GFL-G-Serie (z. B. GFL-G30N(P)-485 oder GFL-G250N(P)-485) basierend auf Leiterplattengröße, Komponentenhöhenverteilung und Präzisionsanforderungen.

▪️Installieren Sie Sensoren auf Präzisionsschienen oder verstellbaren Halterungen, um stabile Mess- und Erfassungswinkel zu gewährleisten.

▪️Minimieren Sie während der Installation externe Vibrationen und starke Lichtstörungen, um eine stabile Arbeitsumgebung für die Sensoren zu gewährleisten.

2. Messvorgang einrichten

▪️Kalibrieren Sie den Sensor vor der Messung, um die Datengenauigkeit sicherzustellen.

▪️Führen Sie vor und nach dem Schweißen eine Höhendatenerfassung für wichtige Komponenten durch und konzentrieren Sie sich dabei auf Höhenänderungen an den Schweißpositionen.

3. Datenverarbeitung und -analyse

▪️Integrieren Sie Sensorausgangssignale in das MES-System des Unternehmens zur Echtzeitüberwachung und Datenspeicherung.

▪️Verwenden Sie intelligente Algorithmen, um Höhenabweichungen zu analysieren und frühzeitig vor potenziellen Problemen zu warnen.

Vorteile für Ihr Unternehmen

Durch den Einsatz der Laser-Wegsensoren der GFL-G-Serie können Unternehmen die Qualität der Leiterplattenproduktion und die Schweißgenauigkeit deutlich verbessern, Nacharbeitsraten und Materialabfälle reduzieren und so Kosten senken und die Effizienz steigern. Diese hochpräzise Detektionslösung hilft Unternehmen zudem, höhere Kundenstandards zu erfüllen und so ihre Wettbewerbsfähigkeit zu steigern.

Mögliche Lösungen

Reaktionszeit: bis zu 1,0 ms Wiederholgenauigkeit: bis zu 2 µm

Reaktionszeit: bis zu 1,5 ms Wiederholgenauigkeit: bis zu 10 µm

Erfassungsbereich: 20–120 mm Erfassungsbereich: 20–200 mm Material: Kupfer vernickelt Anschlussart: 4-poliger M12-Stecker

Maximale Erfassungsdistanz: 2 - 150 mm Stabile Erfassungsdistanz: 3 - 120 mm Versorgungsspannung: 12 - 24 V DC Schaltausgang: NPN/PNP Anschlussart: Kabel, 4-adrig, 2 m