Ultraschallsensoren in vollautomatischen Terminal-AGV-Anwendungen

- Teilen

- Herausgeber

- Zoe

- Ausgabezeit

- 2024/12/6

Zusammenfassung

Ultraschallsensoren spielen eine entscheidende Rolle für die Sicherheit und Effizienz des FTS-Betriebs in vollautomatisierten Terminals wie dem Hafen von Qingdao. Ihre präzisen Mess- und Echtzeitüberwachungsfunktionen machen sie zu einer zuverlässigen und kostengünstigen Lösung für Containerumschlagsysteme. Mit der fortschreitenden Automatisierung werden Ultraschallsensoren auch in Zukunft eine wichtige Komponente für intelligente Hafenabläufe bleiben.

Projekthintergrund

Der Hafen von Shandong Qingdao, einer der weltweit führenden vollautomatisierten Terminals, verfügt über eine erstklassige Umschlagkapazität. Durch die Integration fortschrittlicher Automatisierungstechnologie konnte der Hafen einen hocheffizienten Betrieb ohne manuelle Eingriffe vor Ort erreichen. Im herkömmlichen Hafenbetrieb waren mindestens drei Bediener für Brückenkräne und fahrerlose Transportsysteme erforderlich. Durch die Automatisierung konnte der Personalbedarf vor Ort um 80 % reduziert und die Wirtschaftlichkeit um 30 % gesteigert werden.

In diesem automatisierten Containerterminal sorgen Ultraschallsensoren für eine präzise Positionierung zwischen AGVs und Containern. So werden potenzielle Gefahren durch eine Fehlausrichtung der Container oder ein versehentliches Herunterfallen während des Transports vermieden.

AGV-Betriebsumgebung

1️⃣ Betriebszonen:

AGVs übernehmen horizontale Transportaufgaben zwischen Kai und Werft und sind in Bereichen wie diesen im Einsatz:

◾Horizontale Transportzone: Überträgt Container von Kaikränen zu Lagerplätzen.

◾Landseitige Austauschzone: Schnittstellen zu LKWs zum Be- und Entladen von Containern.

2️⃣ Betriebsmerkmale:

◾Hohe Präzision: AGVs folgen vordefinierten Pfaden und Aufgabenanforderungen des Kontrollzentrums und gewährleisten so eine präzise Navigation und ein präzises Andocken.

◾Echtzeitkommunikation: Kontinuierlicher Datenaustausch mit der Leitstelle sorgt für eine effiziente Aufgabenausführung.

◾Anspruchsvolle Arbeitsabläufe: Der Containerhandhabungsprozess umfasst das Heben, Schieben, Laden und Drehen und erfordert hochpräzise Überwachungssysteme.

Systemarchitektur

Ultraschallsensoren sind über Datenkabel mit dem Steuerungssystem des AGV verbunden und ermöglichen die Echtzeitübertragung von Messdaten. Das Steuerungssystem verarbeitet die Sensordaten, um die relative Position zwischen AGV und Container zu berechnen und die Flugbahn des AGV anzupassen, um ein präzises Andocken und einen präzisen Transport zu gewährleisten.

Funktionsprinzip

1️⃣ Signalaussendung und -empfang:

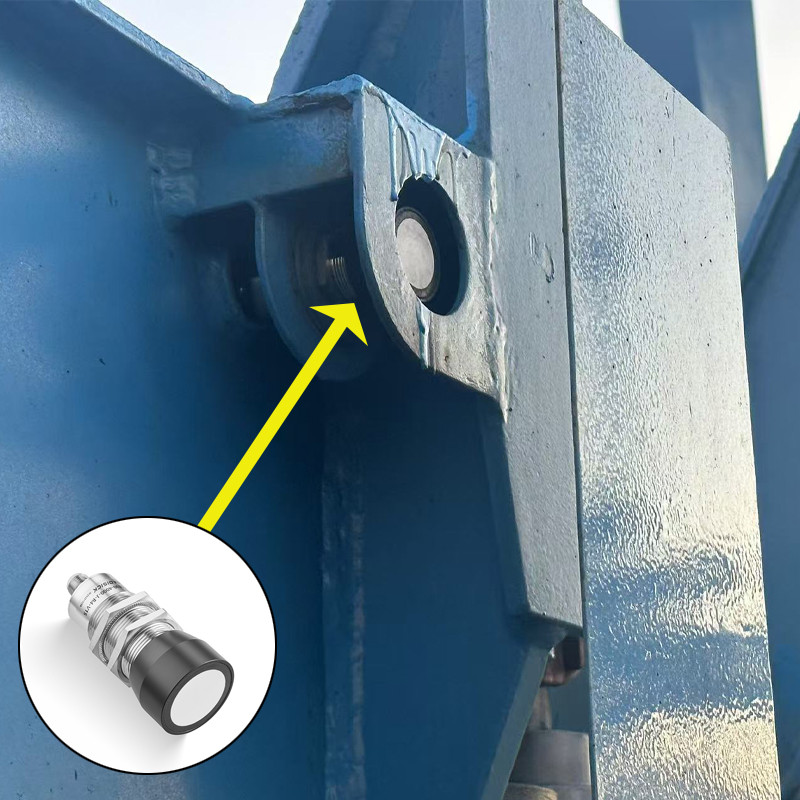

Nähert sich das FTF einem Container, senden die Ultraschallsensoren Ultraschallsignale aus, die beim Auftreffen auf den Container reflektiert und von den Sensoren empfangen werden.

2️⃣ Entfernungsberechnung:

Durch Messung der Laufzeit der Ultraschallsignale berechnet das System die Distanz zwischen FTF und Container. Anhand der Daten aller vier Sensoren ermittelt das Steuerungssystem die genaue Position des FTF und ermöglicht so eine präzise Containerausrichtung.

3️⃣ Dynamische Anpassung:

Basierend auf Echtzeitmessungen passt das Steuerungssystem die Flugbahn des AGV dynamisch an, um ein ordnungsgemäßes Andocken und einen reibungslosen Containerumschlag zu gewährleisten.

Echtzeitüberwachung und Alarme

1️⃣ Überwachungsfunktion:

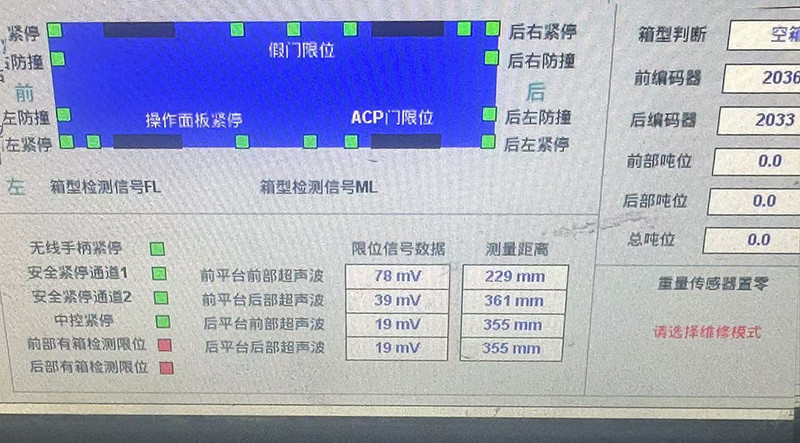

Das System ermöglicht eine Echtzeitüberwachung der relativen Position zwischen dem AGV und dem Container und zeigt Sensorausgabe und Messdaten auf der Schnittstelle an.

2️⃣ Alarmmechanismus:

Wenn das AGV von der vorgesehenen Position abweicht oder eine falsche Containerausrichtung erkennt, löst das System einen Alarm aus und fordert die Bediener auf, Korrekturmaßnahmen zu ergreifen und Sicherheitsrisiken zu vermeiden.

Schlüsselfunktionen von Ultraschallsensoren

Jedes FTF ist mit vier Ultraschallsensoren ausgestattet, die an den Ecken des Fahrzeugs installiert und auf die vier Eckbeschläge des Containers ausgerichtet sind. Ihre Hauptfunktionen umfassen:

1️⃣ Containerpositionserkennung:

Erkennt kontinuierlich, ob der Container richtig auf dem FTF platziert ist. Wird eine Fehlausrichtung erkannt, sendet das System eine Warnung an das Steuerungssystem, um potenzielle Risiken wie Kippen oder Herunterfallen während des Transports zu vermeiden.

2️⃣ Hohe Zuverlässigkeit:

Entwickelt, um rauen Hafenumgebungen standzuhalten, einschließlich hoher Feuchtigkeit, Vibration und Staub, und so einen langfristig stabilen Betrieb zu gewährleisten.

3️⃣ Effiziente Kommunikation:

Über Ethernet-Schnittstellen in das Steuerungssystem des AGV integriert, ermöglicht dies eine Datenübertragung in Echtzeit und verbessert die Gesamteffizienz des Systems.

Systemvorteile

1️⃣ Verbesserte Sicherheit:

Ultraschallsensoren überwachen die Ausrichtung der Behälter in Echtzeit und verhindern so Unfälle durch falsch ausgerichtete oder heruntergefallene Behälter.

1️⃣ Verbesserte Betriebseffizienz:

Gewährleistet präzises Andocken, reduziert den Zeitaufwand für die Anpassung der Containerplatzierung und steigert die Produktivität des Terminals.

1️⃣ Reduzierte Arbeitskosten:

Durch die Automatisierung wird der Personalbedarf vor Ort erheblich reduziert und ein kostengünstiges und effizientes Betriebsmodell ermöglicht.

Empfohlene Ultraschallsensoren

Merkmale der Ultraschallsensoren:

Ultraschallsensoren zeichnen sich durch hohe Zuverlässigkeit und Vielseitigkeit aus und bewältigen komplexe Detektionsaufgaben wie die Objekterkennung im Millimeterbereich und die Messung von Flüssigkeitsständen. Ihre Messverfahren gewährleisten einen stabilen Betrieb unter nahezu allen Umgebungsbedingungen und zeichnen sich durch eine beispiellose Anpassungsfähigkeit aus.

Darüber hinaus sind diese Sensoren robust und langlebig und eignen sich daher auch für raue Arbeitsumgebungen. Die Sensoroberfläche verfügt über eine vibrationsbasierte Selbstreinigungsfunktion, die die Ansammlung von Staub und Schmutz effektiv verhindert. Ultraschallsensoren nutzen das physikalische Prinzip der Schallwellenausbreitung und funktionieren mit wenigen Ausnahmen in nahezu allen Umgebungen zuverlässig.

Ultraschallsensoren werden in folgenden Industriezweigen häufig eingesetzt:

◾Maschinenbau / Werkzeugmaschinen

Ultraschallsensoren werden in folgenden Industriezweigen häufig eingesetzt:

◾Maschinenbau / Werkzeugmaschinen

◾Holzverarbeitung und Möbelherstellung

◾Baustoffproduktion

◾Landwirtschaft und Viehzucht

◾Zellstoff- und Papierindustrie

◾Materialhandhabung und Logistik

◾Füllstandsmessung und -überwachung

◾Lebensmittel- und Getränkeindustrie

◾Baustoffproduktion

◾Landwirtschaft und Viehzucht

◾Zellstoff- und Papierindustrie

◾Materialhandhabung und Logistik

◾Füllstandsmessung und -überwachung

◾Lebensmittel- und Getränkeindustrie

◾Bau und Infrastruktur

Ausgangstyp der Ultraschallsensoren | Steht für | ||

| Schaltmenge | Einzelschaltmenge | 1 PNP | E3/E5 |

| 1 NPN | E2/E4 | ||

Doppelschaltmenge | 2 PNP | E6/E8 | |

2 NPN | E7/E9 | ||

PNP + NPN | E | ||

| Analoge Menge | Einzelne analoge Spannung | Analogspannung 0-10 V | U |

Einzelner analoger Strom | Analogstrom 4-20 mA | ICH | |

Analoger Spannungs- und Strom-Doppelausgang | 0-10 V + 4-20 mA | IE | |

Analogspannung + PNP-Schalter, Doppelausgang | Analogspannung 0-10 V + PNP | UE5 | |

Analoger Strom + PNP-Schalter, Doppelausgang | Analogstrom 4-20 mA + PNP | IE5 | |

Analoge Spannung + NPN-Schalter, Doppelausgang | Analogspannung 0-10 V + NPN | UE4 | |

Analoger Strom + NPN-Schalter, Doppelausgang | Analogstrom 4-20 mA + NPN | IE4 | |

Digitale Menge | RS485-Ausgang mit Modbus-Protokoll | R4 | |

IO-Link | IO-Link | IO | |

Verwandte berührungslose Distanzmessung

Erfassungsbereich: 20–120 mm Erfassungsbereich: 20–200 mm Material: Kupfer vernickelt Anschlussart: 4-poliger M12-Stecker

Erfassungsbereich: 60-1000mm, 150-2500 mm Material: Kupferhülse vernickelt Anschlussart: 5-poliger M12-Stecker

Erfassungsbereich: 30–300 mm, 50–500 mm, 60–1000 mm Material: Kupfer vernickelt, Kunststoffbeschläge Anschlussart: 5-poliger M12-Stecker

Erfassungsbereich: 100-2000 mm, 200-4000 mm, 350-6000 mm Material: Kupfer vernickelt, Kunststoffbeschläge Anschlussart: 5-poliger M12-Stecker