Lösungen zur Kontrolle der Produktionskosten von Lithium-Ionen-Batterien: Laser-Wegsensoren zur Messung der Elektrodendicke

- Teilen

- Herausgeber

- Zoe

- Ausgabezeit

- 2024/9/29

Zusammenfassung

Dieser Artikel bietet einen Überblick über die Auswirkungen der Anzahl der Elektrodenschichten auf die Leistung von Lithium-Ionen-Batterien und schlägt eine Lösung zur Messung der Dicke von Lithium-Ionen-Batterieelektroden mithilfe von Laser-Wegsensoren vor.

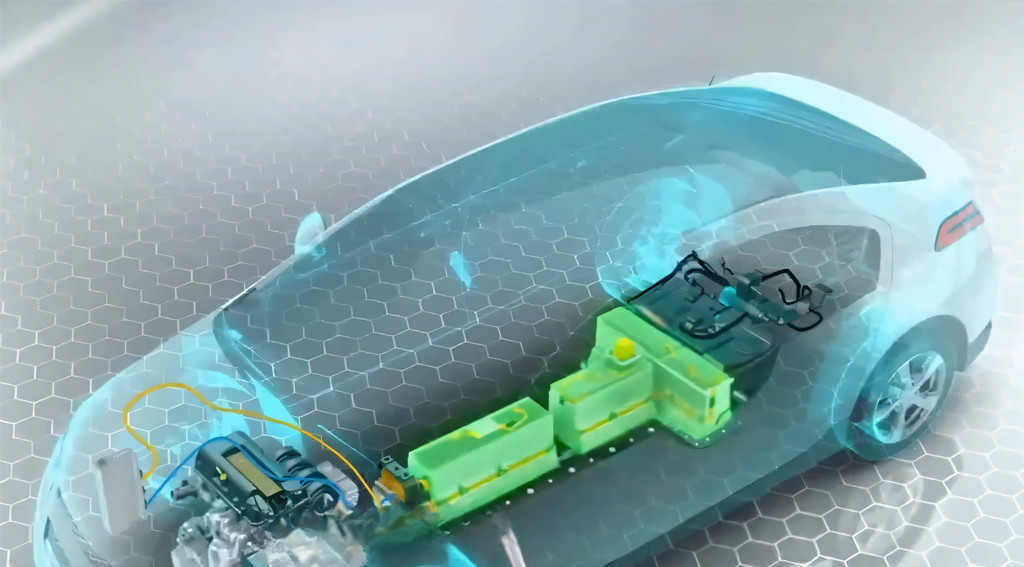

Da erneuerbare Energien immer wichtiger werden und eine steigende Nachfrage nach ihnen besteht, haben sich Lithium-Ionen-Batterien zu einer wichtigen Technologie für Anwendungen wie Elektrofahrzeuge, Mobilgeräte und Energiespeichersysteme entwickelt. Leistung und Effizienz von Lithium-Ionen-Batterien werden jedoch von verschiedenen Faktoren beeinflusst, unter anderem von der Anzahl der Elektrodenschichten.

Einfluss der Anzahl der Elektrodenschichten auf die Leistung von Lithium-Ionen-Batterien

Elektroden sind Schlüsselkomponenten von Lithium-Ionen-Batterien und für die Speicherung und Abgabe von Ladung verantwortlich. Bei Lithium-Ionen-Batterien gibt die Anzahl der Elektrodenschichten die Schichten zwischen den positiven und negativen Elektroden an. Im Allgemeinen führt eine höhere Anzahl von Elektrodenschichten zu einer höheren Batteriekapazität und längeren Wartungszeiten sowie zu höherer Spannung und Leistung. In der Praxis ist eine Erhöhung der Schichtanzahl jedoch nicht immer die beste Strategie zur Verbesserung der Batterieleistung.

Eine höhere Anzahl von Schichten kann zwar die Batteriekapazität und Energiedichte verbessern, erhöht aber auch den Innenwiderstand. Dies wirkt sich auf die Lade- und Entladeraten aus, führt zu höheren Temperaturen und einer kürzeren Batterielebensdauer und erhöht gleichzeitig die Kosten. Daher sind die Auswahl einer geeigneten Anzahl von Elektrodenschichten und die Implementierung eines sinnvollen Batteriedesigns von entscheidender Bedeutung.

Durch Design und Optimierung der Elektrodenschichten lässt sich die Leistung von Lithium-Ionen-Batterien maximieren und so niedrige Kosten, lange Lebensdauer und hohe Effizienz erreichen. Dies ist besonders wichtig für Anwendungen mit hoher Energiedichte, wie z. B. Mobilgeräte und Elektrofahrzeuge, bei denen eine präzise Steuerung des Elektrodendesigns und der Elektrodenschichtung von entscheidender Bedeutung ist.

Zusammenfassend lässt sich sagen, dass die Anzahl der Elektrodenschichten einer der entscheidenden Faktoren für die Leistung von Lithium-Ionen-Batterien ist. Batterieentwickler müssen verschiedene Kompromisse eingehen, um die optimale Schichtanzahl auszuwählen und die Batterieleistung weiter zu optimieren. Dies stellt eine Herausforderung dar, die bei der Entwicklung und Anwendungsförderung der Batterietechnologie angegangen werden muss.

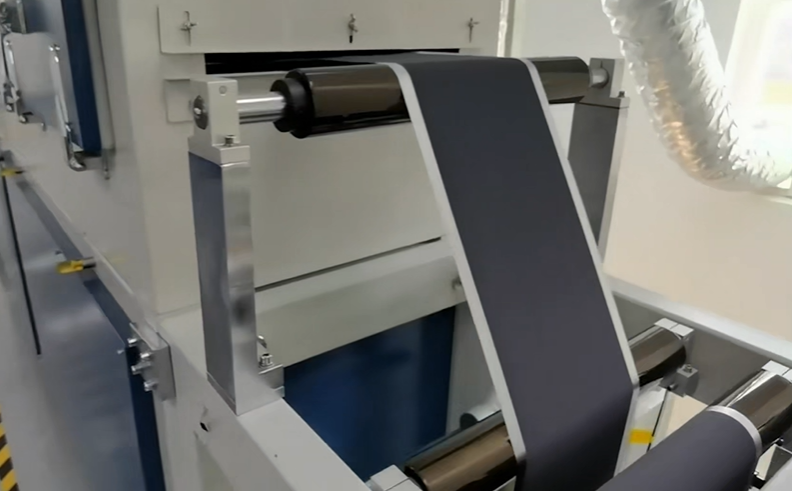

Überblick über den Produktionsprozess von Lithiumbatterien

Sobald die Rohstoffe für Lithiumbatterien die Prüfung bestanden haben, werden sie beschichtet. Die Gleichmäßigkeit und der Randabstand der aufgetragenen Suspension werden strengen Tests unterzogen. Nach dem Trocknen wird das Aluminiumfoliensubstrat für die positive Elektrode beidseitig beschichtet und gelangt dann in die Phase der „Zellenmontage“, in der das mit Lithiumpolymer beschichtete Substrat entsprechend der Batteriegröße in kleine Stücke geschnitten wird. Diese kleinen Stücke, bestehend aus positiven und negativen Elektroden, werden mit Isoliermaterial umwickelt und nach dem Verschweißen der Laschen und der Fertigstellung der Aluminium-Kunststoff-Verpackung einer Röntgenprüfung zur Qualitätssicherung unterzogen. Bei einer abnormalen Schichtung kann es im späteren Gebrauch zu Aufquellen oder Kurzschlüssen der Batterie kommen. Schließlich wird nach einem Hochtemperatur-Backvorgang zur Entfernung von Feuchtigkeit der Elektrolyt eingespritzt. Die innere Trockenheit der Batterie bestimmt ihre Qualität und führt zur Fertigstellung der fertigen Batteriezelle.

Eine detailliertere Zusammenfassung des Produktionsprozesses von Lithiumbatterien umfasst: Materialvorbereitung, Beschichten, Walzen, Schneiden, Stapeln, Schweißlaschen, Verpacken, Trocknen, Flüssigkeitseinspritzung, Formung und Sortieren.

Laser-Wegsensoren zur Messung der Elektrodendicke in Lithiumbatterien

Die Beschichtungsdicke der Elektroden steht in direktem Zusammenhang mit der Stromerzeugungseffizienz der Batterie und der effektiven Kostenkontrolle. Im Folgenden erklären wir, wie DADISICK-Laser-Wegmesssensoren die Dicke von Batterieelektroden messen können.

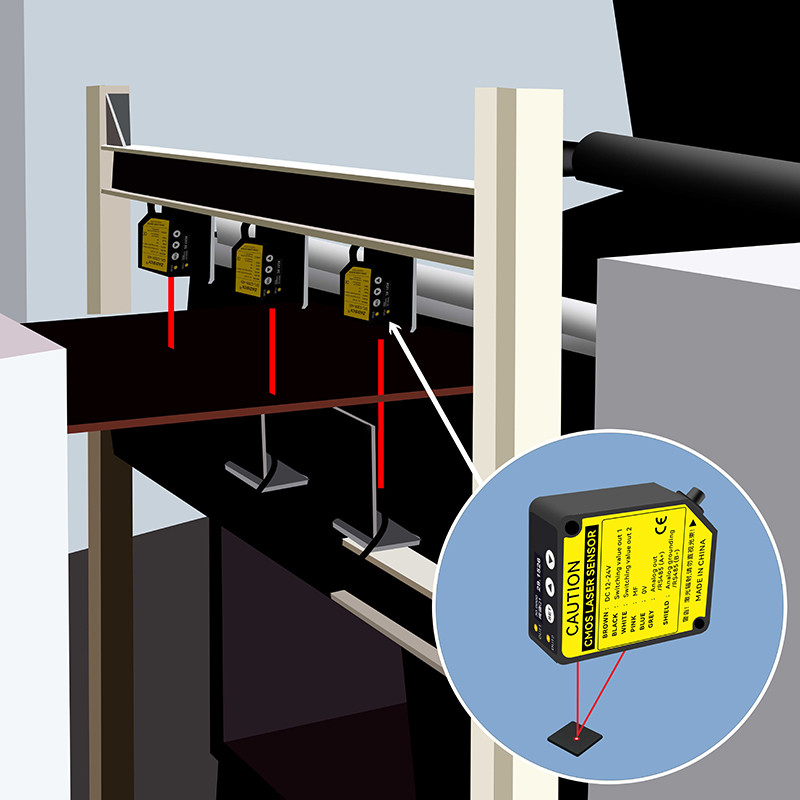

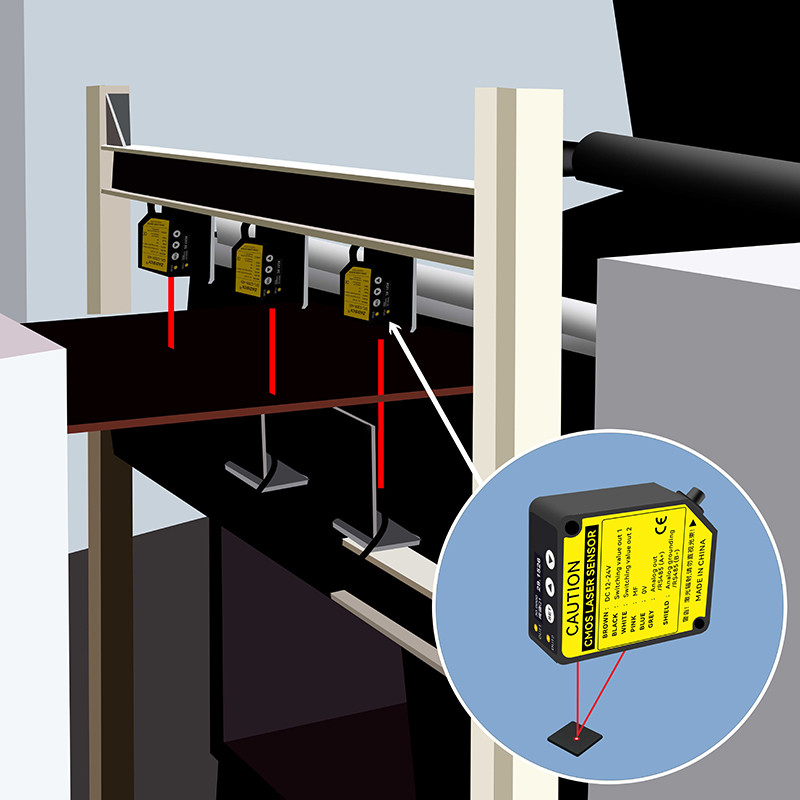

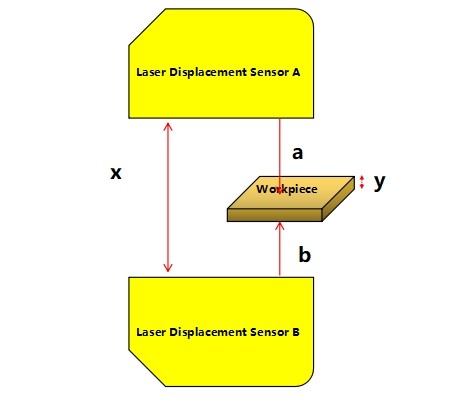

Laser-Wegsensoren sind weit verbreitete berührungslose Messinstrumente, die den Abstand zwischen Objekt und Sensor präzise messen, indem sie einen Laserstrahl aussenden und die Zeit- oder Phasendifferenz des reflektierten Lichts analysieren. Bei der Messung der Dicke eines Werkstücks kommen typischerweise Triangulationsverfahren zum Einsatz. (Klicken Sie hier, um mehr über Lasermessverfahren zu erfahren.)

Die Formel zur Berechnung der Werkstückdicke lautet: y = x − a − b

Wo:

X ist der feste Abstand zwischen den beiden Laser-Wegsensoren;

A ist der Abstand vom Sensor A zur Elektrodenoberfläche;

B ist der Abstand vom Sensor B zur Elektrodenoberfläche;

y ist die Dicke der Batterieelektrode.

Nach der Installation der beiden Laser-Wegsensoren wird der feste Abstand X eingestellt ist und das Werkstück im Messbereich der beiden Sensoren platziert wird. Die Sensoren A und B messen ihre Abstände a und b auf die Werkstückoberfläche. Mit der Formel y = x − a − b, die Dicke des Werkstücks y berechnet werden. Es ist zu beachten, dass eine geringfügige horizontale Verschiebung des Werkstücks keinen Einfluss auf die Dicke hat y.

Da Laser-Wegmesssensoren typischerweise keine direkten Distanzwerte, sondern analoge Signale proportional zur Distanz ausgeben, ist eine SPS (Speicherprogrammierbare Steuerung) erforderlich, um die Ausgangssignale der Sensoren auszulesen. Durch entsprechende Kalibrierung und Berechnungen werden die Signale in tatsächliche Distanzwerte umgewandelt, wodurch die Dickenmessung ermöglicht wird.

Vorteile der Verwendung von Laser-Wegsensoren zur Messung der Elektrodendicke in Lithiumbatterien

✅ Berührungslose Messung: Verursacht keine physischen Schäden am Messobjekt.

✅ Hohe Präzision: Die Messgenauigkeit kann den Mikrometerbereich erreichen. Beispielsweise kann die Wiederholgenauigkeit der Laser-Wegmesssensoren der GFL-Z-Serie von DADISICK 10 Mikrometer erreichen, während die Auflösung der GFL-G-Serie bis zu 2 Mikrometer betragen kann.

✅ Schnelle Messung: Die Messgeschwindigkeit ist hoch und erfüllt die Anforderungen einer effizienten Produktion.

Empfohlene Laser-Wegsensoren

| Erfassungsreichweite | Auflösung | Linearität | Ausgabe |

| 30 mm (±4) | 2 µm | ±0,1 % vom Endwert (Endwert = 8 mm) | NPN / PNP Analog RS485 |

| 50 mm (±10) | 5 µm | ±0,1 % f.5. (fs = 20 mm) | |

| 85 mm (±20) | 10 µm | ±0,1 % f.8. (fs = 40 mm) | |

120 mm (±60) | 30 µm | ±0,1 % vom Messbereich (fs = 120 mm) | |

250 mm (±150) | 75 µm | ±0,3 %fs (fs = 300 nm) | |

| Erfassungsreichweite | Wiederholbarkeit | Linearität | Ausgabe |

| 30 mm (±5) | 10 µm | ±0,1 %FS | Analog / RS485 |

| 50 mm (±15) | 30 µm | NPN / Analog / RS485 | |

| 100 mm (±35) | 70 µm | ||

200 mm (±80) | 200 µm | ±0,2 %FS | |

400 mm (±200) | 400 µm / 800 µm | ||

Verwandte fotoelektrische Sensoren

Messfrequenz: 1 Hz – 40 Hz Kommunikationsschnittstelle: RS232/RS485 (umschaltbar) Messdistanz: 0,2 – 100 m Messauflösung: 1 mm

Ausgabemethode: NPN/PNP+Analog+RS485 Auflösung: 1 mm Lasertyp: roter Halbleiterlaser Klasse II Laser 655+10 nm<1 m Reaktionszeit: 50–200 ms

5 m Entfernung. Eine Technik, bei der mithilfe eines Laserstrahls Entfernungen gemessen und detaillierte Karten von Objekten und Umgebungen erstellt werden.

Strahlabstand: 40 mm<br> Anzahl der optischen Achsen: 72<br> Schutzhöhe: 2840 mm<br> Laservorhang-Sensorausgänge (OSSD)2 PNP