Einfache 3-Minuten-Anleitung zur Werkstückdickenmessung mit einem Laser-Wegmesssensor

- Teilen

- Herausgeber

- Zoe

- Ausgabezeit

- 2024/9/28

Zusammenfassung

Erfahren Sie in 3 Minuten, wie Sie die Dicke eines Werkstücks mit zwei Laser-Wegmesssensoren messen, einschließlich des Funktionsprinzips von Laser-Wegmesssensoren und wichtiger Überlegungen bei der Dickenmessung.

Einfache 3-Minuten-Anleitung zur Werkstückdickenmessung mit einem Laser-Wegmesssensor

Laser-Wegsensor

Laser-Wegsensoren sind weit verbreitete berührungslose Messinstrumente. Sie emittieren Laserstrahlen und messen die Zeitverzögerung bzw. Phasendifferenz des reflektierten Lichts, um den Abstand zwischen Objekt und Sensor präzise zu bestimmen. Zur Messung der Werkstückdicke wird typischerweise ein Triangulationsverfahren verwendet.

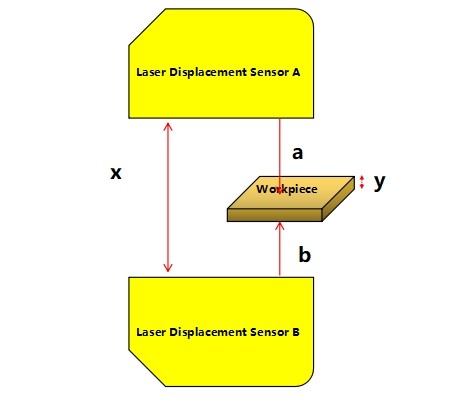

Wie im Diagramm gezeigt

Die Formel zur Berechnung der Werkstückdicke lautet:

𝑦 = 𝑥 − 𝑎 − 𝑏

Wo:

▪️ 𝑥 ist der feste Abstand zwischen den beiden Laser-Wegsensoren;

▪️ 𝑎 ist der Abstand von Sensor A zur Werkstückoberfläche;

▪️ 𝑏 ist der Abstand von Sensor B zur Werkstückoberfläche;

▪️ 𝑦 ist die Dicke des Werkstücks.

Sobald die beiden Laser-Wegsensoren installiert sind, wird der feste Abstand 𝑥 eingestellt und das Werkstück in den Messbereich der Sensoren gelegt. Sensor A und Sensor B messen die Abstände 𝑎 bzw. 𝑏 von den Sensoren zur Werkstückoberfläche.

Mit der Formel 𝑦 = 𝑥 − 𝑎 − 𝑏 lässt sich die Dicke 𝑦 des Werkstücks berechnen. Wichtig ist, dass leichte horizontale Bewegungen des Werkstücks die Dickenmessung 𝑦 nicht beeinflussen .

Da Laser-Wegmesssensoren in der Regel keine direkten Abstandswerte, sondern analoge Signale proportional zur Entfernung ausgeben, ist eine SPS (Speicherprogrammierbare Steuerung) erforderlich, um die Ausgangssignale des Sensors auszulesen. Durch entsprechende Kalibrierung und Berechnungen werden die Signale dann in tatsächliche Abstandswerte umgewandelt, sodass die Dickenmessung durchgeführt werden kann.

Wichtige Punkte, die bei der Messung zu beachten sind:

1️⃣ Sensorkalibrierung : Sensoren müssen vor der Messung kalibriert werden, um Genauigkeit zu gewährleisten.

2️⃣ Umwelteinflüsse : Umweltfaktoren wie Temperaturschwankungen und Vibrationen können die Messergebnisse beeinflussen, daher ist es ratsam, Messungen in einer stabilen Umgebung durchzuführen.

3️⃣ Werkstückoberfläche : Das Material, die Farbe und die Glätte der Werkstückoberfläche können ebenfalls die Messgenauigkeit beeinflussen.

Vorteile der Verwendung von Laser-Wegmesssensoren zur Dickenmessung

✅ Berührungslose Messung : Es entstehen keine physischen Schäden am Werkstück.

✅ Hohe Präzision : Die Messgenauigkeit kann den Mikrometerbereich erreichen. Beispielsweise haben die Laser-Wegsensoren der GFL-Z-Serie von DADISICK eine Wiederholgenauigkeit von bis zu 10 μm, während die GFL-G-Serie eine Auflösung von bis zu 2 μm bietet.

✅ Schnelle Messung : Der Messvorgang ist schnell und effizient, ideal für Hochgeschwindigkeitsproduktionsumgebungen.

Anwendungsszenarien: Laser-Wegsensoren werden häufig zur Dickenmessung in der industriellen Produktion eingesetzt, beispielsweise bei Blechen, Kunststofffolien und Papier. Insbesondere bei der Herstellung von Lithiumbatterieelektroden werden Laser-Wegsensoren bevorzugt eingesetzt. (Klicken Sie hier, um mehr über die Messung von Lithiumbatterieelektroden zu erfahren.)

Empfohlene Laser-Wegsensoren

Erfassungsreichweite | Auflösung | Linearität | Ausgabe |

30 mm (±4) | 2 µm | ±0,1 % vom Endwert (Endwert = 8 mm) | NPN / PNP Analog RS485 |

50 mm (±10) | 5 µm | ±0,1 % f.5. (fs = 20 mm) | |

85 mm (±20) | 10 µm | ±0,1 % f.8. (fs = 40 mm) | |

120 mm (±60) | 30 µm | ±0,1 % vom Messbereich (fs = 120 mm) | |

250 mm (±150) | 75 µm | ±0,3 %fs (fs = 300 nm) | |