Laser-Wegmesssensoren unterstützen SMT-Maschinen: Hochpräzise Positionierung und intelligente Qualitätskontrolle

- Teilen

- Herausgeber

- Zoe

- Ausgabezeit

- 2024/9/21

Zusammenfassung

Durch die Integration von Laser-Wegsensoren in SMT-Maschinen entsteht ein hochpräzises System zur Bauteilpositionierung und Qualitätsüberwachung. Diese Lösung ermöglicht die Echtzeiterkennung von Höhenunterschieden zwischen Leiterplatte und Bauteilen, die automatische Korrektur von Positionsabweichungen und gewährleistet eine effiziente und präzise Produktion. Sie eignet sich für die Montage hochdichter elektronischer Bauteile und komplexer Leiterplatten und verbessert die Produktionseffizienz u

Durch die Integration von Laser-Wegsensoren in SMT-Maschinen entsteht ein hochpräzises System zur Bauteilpositionierung und Qualitätsüberwachung. Diese Lösung ermöglicht die Echtzeiterkennung von Höhenunterschieden zwischen Leiterplatte und Bauteilen, die automatische Korrektur von Positionsabweichungen und gewährleistet eine effiziente und präzise Produktion. Sie eignet sich besonders für die Montage hochdichter elektronischer Bauteile und komplexer Leiterplatten und verbessert die Produktionseffizienz und Produktqualität deutlich.

Was ist eine SMT-Maschine?

Eine SMT-Maschine (Surface Mount Technology) ist ein automatisiertes Gerät zum Bestücken von Leiterplatten mit elektronischen Bauteilen wie Widerständen, Kondensatoren und integrierten Schaltkreisen. Sie spielt eine wesentliche Rolle in der modernen Elektronikfertigung und nutzt präzise Oberflächenmontagetechnik (SMT), um die Montage großer Bauteile zu ermöglichen, insbesondere bei hochdichten Elektronikgeräten wie Smartphones und Tablets.

Der Hauptarbeitsprozess einer SMT-Maschine umfasst :

• Komponentenaufnahme : Die Maschine nimmt elektronische Komponenten von Rollen oder Bandzuführungen auf.

• Positionierung der Komponenten : Mithilfe integrierter optischer oder Bildverarbeitungssysteme erkennt die Maschine präzise die vorgesehene Position auf der Leiterplatte.

• Platzierung der Komponenten : Die aufgenommenen Komponenten werden präzise auf den PCB-Pads platziert und sind bereit zum Löten.

Moderne SMT-Maschinen sind nicht nur schnell, sondern können auch Komponenten unterschiedlicher Größe und Form verarbeiten und so komplexe Fertigungsanforderungen erfüllen.

Anwendung von Laser-Wegsensoren in SMT-Maschinen

Laser-Wegsensoren messen die Höhe der Leiterplattenoberfläche und der Komponenten mit hoher Präzision und liefern Echtzeitdaten an die SMT-Maschine, um die genaue Platzierung jeder Komponente zu gewährleisten. Dieses System erhöht den Automatisierungsgrad der Produktionslinie erheblich und reduziert manuelle Einstellfehler.

1. Genaue Messung der Bauteil- und Leiterplattenoberflächenhöhe

Laser-Wegsensoren können Höhenunterschiede zwischen Leiterplatte und Bauteilen in Echtzeit erkennen und so sicherstellen, dass jedes Bauteil präzise auf dem vorgesehenen Pad platziert wird. Dies ist besonders wichtig bei der Handhabung von Miniaturbauteilen.

2. Automatische Positionskorrektur

Durch Messen der Höhe und Position der Leiterplattenoberfläche kann das System automatisch Unebenheiten oder Fehlausrichtungen korrigieren, wodurch Platzierungsfehler reduziert und die Produktionsausbeute verbessert werden.

3. Ebenheitserkennung von Bauteilen

Laser-Wegmesssensoren prüfen die Ebenheit von Bauteilen vor der Bestückung und stellen so sicher, dass sie den Anforderungen der SMT-Maschine entsprechen. Werden nicht konforme Bauteile erkannt, werden diese vom System automatisch aussortiert, wodurch Produktionsfehler reduziert werden.

4. Qualitätskontrolle und -überwachung in Echtzeit

Während des gesamten Bestückungsprozesses liefern Laser-Wegsensoren Echtzeit-Feedback. Bediener oder das System können Parameter anhand dieser Daten anpassen. So wird eine hohe Bestückungsqualität sichergestellt und das Risiko von Lötfehlern aufgrund falscher Bauteilposition oder -höhe reduziert.

Anwendungsfall von Laser-Wegsensoren

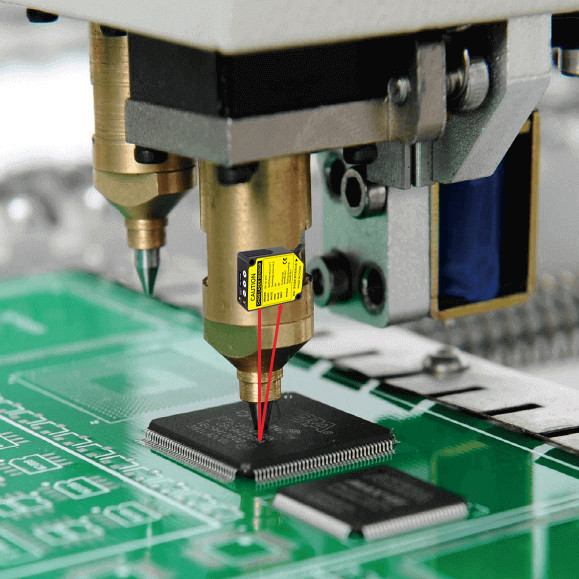

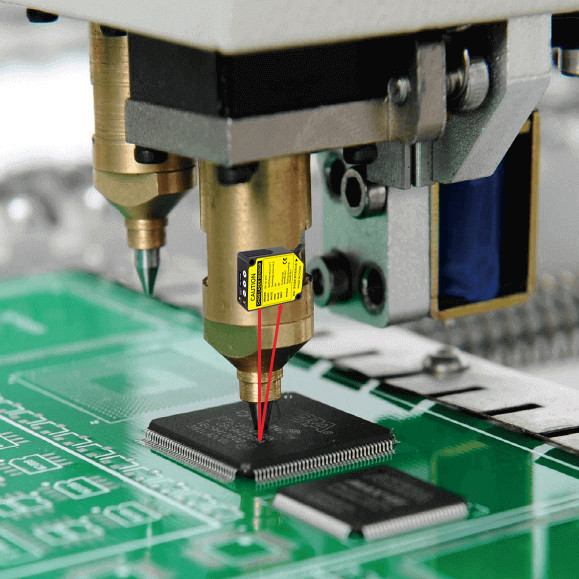

Beschreibung

Der Laser-Wegsensor der GFL-G-Serie von DADISICK ist in der Nähe des Aufnahmekopfes der SMT-Maschine integriert, um die relative Höhe und Position zwischen den Bauteilen und der Leiterplatte direkt zu überwachen. Der Lasersensor misst präzise den Höhenunterschied zwischen den Bauteilen und den Leiterplattenpads und gewährleistet so eine präzise Platzierung der Bauteile während der Montage. Diese Technologie eignet sich besonders für die Montage hochpräziser Bauteile und reduziert effektiv Fehlausrichtungen und Höhenfehler.

Vorteile der Verwendung von Laser-Wegmesssensorsystemen

✅ Verbesserte Produktionsgenauigkeit : Laser-Wegsensoren bieten eine Präzision im Submikrometerbereich, wodurch menschliche Fehler und die Notwendigkeit manueller Anpassungen minimiert werden.

✅ Reduzierte Fehlerrate : Durch das Erkennen und Aussortieren nicht konformer Komponenten reduziert das System die Anzahl fehlerhafter Produkte im Platzierungsprozess.

✅ Verbesserte Produktionseffizienz : Automatisierte Höhenerkennungs- und Korrektursysteme beschleunigen den Produktionsprozess und reduzieren Ausfallzeiten und Nacharbeiten.

✅ Hohe Anpassungsfähigkeit : Laser-Wegsensoren können verschiedene Arten von Leiterplatten und Komponenten aufnehmen und sind daher für unterschiedliche Fertigungsumgebungen geeignet.

Wegsensor basierend auf dem Triangulationsprinzip

Laser-Wegsensoren nutzen typischerweise die Triangulationsmethode. Diese Messmethode erreicht Präzisionen im Nanometerbereich und eignet sich daher für hochpräzise Messungen über kurze Distanzen. In aktuellen Industrieroboteranwendungen ist die Triangulation eine der am häufigsten verwendeten Techniken mit einer Linearität von bis zu 1 Mikrometer und einer Auflösung von bis zu 0,1 Mikrometer. Laser-Wegsensoren werden häufig zur Erfassung geometrischer Größen wie Weg, Ebenheit, Dicke, Vibration, Abstand und Durchmesser von Objekten eingesetzt. Diese Sensoren spielen eine entscheidende Rolle in der industriellen Fertigung, der Präzisionsbearbeitung und der Qualitätskontrolle.

Messbereich: 24 mm bis 400 mm

Auflösung: Min. 2 μm; Max. 75 μm

Schutzart: IP64

Unterstützte Schnittstellen: RS485 / Schaltausgang / Analoger Strom und Spannung

Abstandssensor basierend auf der Phasenverschiebungsmethode

Laser-Distanzsensoren nutzen üblicherweise das Impulsverfahren (ToF) oder das Phasenverschiebungsverfahren und werden aufgrund ihrer Eignung für ein breiteres Spektrum an Distanzmessanforderungen häufig in der industriellen Produktionsautomatisierung eingesetzt. Diese Sensoren erfüllen nicht nur die Anforderungen für Langstreckenmessungen, sondern zeichnen sich auch durch hohe Präzision und schnelle Reaktionszeiten aus. In der industriellen Automatisierung werden Laser-Distanzsensoren häufig zur Positionskontrolle und Navigation, Konturmessung und Oberflächenprüfung, zum Sicherheitsschutz, in der Logistik- und Lagerverwaltung sowie zum automatisierten Schweißen und Schneiden eingesetzt. Sie liefern zuverlässige Distanzmessdaten für Automatisierungssysteme und tragen so zur Verbesserung der Produktionseffizienz, -genauigkeit und -sicherheit bei. Sie bieten auch einzigartige Vorteile in aufstrebenden Bereichen wie intelligentem Transport und autonomem Fahren.

Messbereich: 0,1 m bis 50 m

Prinzip der Entfernungsmessung: Phasenverschiebungsmethode

Auflösung: 1 mm

Schutzart: IP67

Unterstützte Schnittstellen: RS485 / Schaltausgang / Analoger Strom und Spannung