Berührungslose Walzendurchmessermessung: Vorteile und Einsatzmöglichkeiten von Lasermesssensoren

- Teilen

- Herausgeber

- Zoe

- Ausgabezeit

- 2024/9/14

Zusammenfassung

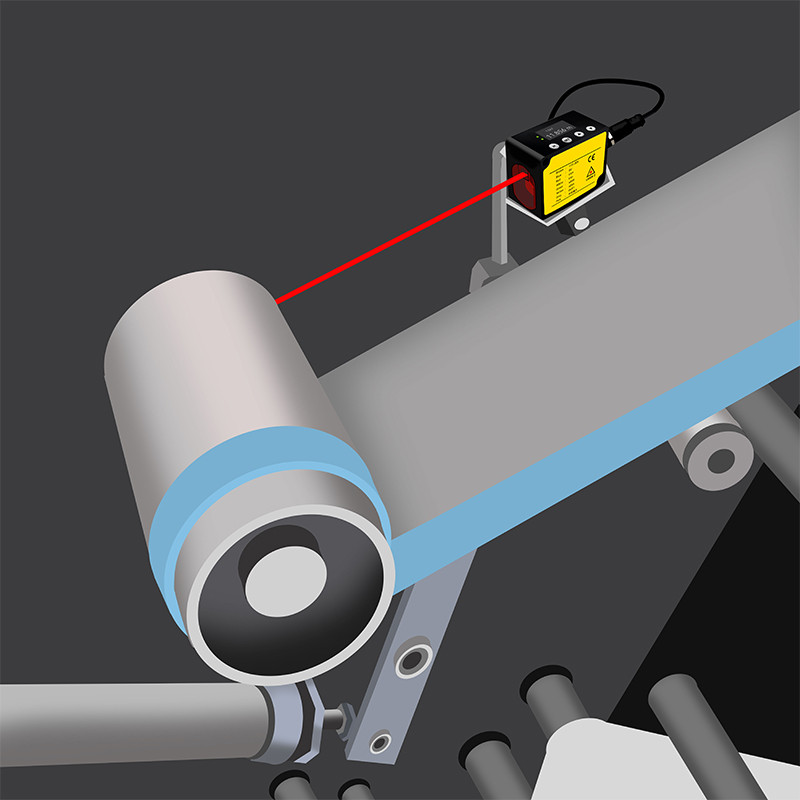

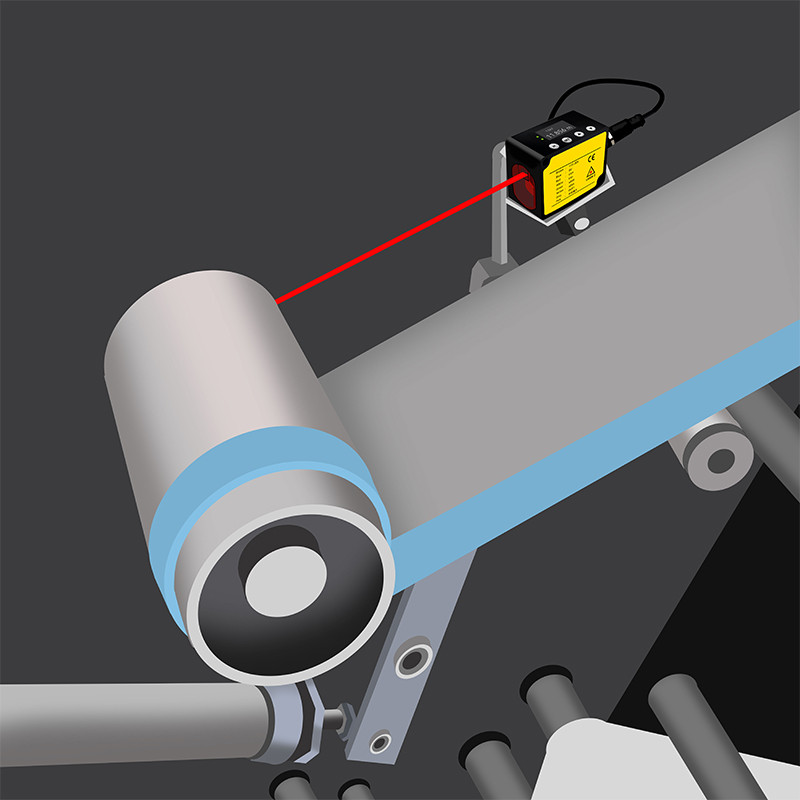

Bei der Verarbeitung von Rollenmaterialien ist die automatische Steuerung des Ab- und Aufwickelns entscheidend für die Verbesserung der Produktionseffizienz und Produktqualität. Die Messung des Rollendurchmessers erfolgt in berührende und berührungslose Verfahren. Lasermesssensoren eignen sich aufgrund ihres kleinen Erfassungsflecks und ihrer schnellen Reaktionszeit besonders für Anwendungen mit kleinen Kernen und Hochgeschwindigkeitsvorgängen.

Anwendungsbereiche der Walzendurchmessermessung

Bei der Verarbeitung von Rollenmaterialien ist die automatische Steuerung des Ab- und Aufwickelns entscheidend für die Verbesserung der Produktionseffizienz und Produktqualität. Sensoren zur Messung des Rollendurchmessers werden als Kernkomponenten häufig in folgenden Bereichen eingesetzt:

• Film-, Papier- und Textilindustrie: Unterstützung bei der Steuerung der Auf- und Abwickelprozesse, um Materialspannung und Qualitätsstabilität sicherzustellen.

Metallfolien- und Blechindustrie: Eine genaue Messung des Rollendurchmessers hilft bei der Anpassung der Betriebsgeschwindigkeit und verhindert, dass das Material zu straff oder zu locker ist.

• Textilindustrie: Sorgt für Gleichmäßigkeit und Effizienz beim Aufwickeln von Stoffrollen.

• Gummi- und Kunststoffindustrie: Überwacht den Rollendurchmesser von Gummibändern, Kunststofffolien usw. in Echtzeit, um Gerätestörungen oder Materialverschwendung zu vermeiden.

• Kabel- und Drahtproduktion: Optimiert die Wickelgeschwindigkeit und gewährleistet so Produktqualität und Längenpräzision.

• Druck- und Verpackungsindustrie: Überwachen Sie den Durchmesser von Papierrollen oder Verpackungsmaterialien, optimieren Sie die Geschwindigkeit der Geräte und verhindern Sie Materialbruch oder Abfall, insbesondere bei Hochgeschwindigkeitsproduktionslinien.

Arten von Sensoren zur Messung des Rollendurchmessers

Es gibt zwei Methoden zur Messung des Rollendurchmessers: berührend und berührungslos.

• Kontaktmethoden verwenden mechanische Strukturen wie Räder oder Wellen, die die Außenfläche der Rolle berühren, um Durchmesseränderungen zu messen. Gängige Sensoren sind Potentiometer, Drehgeber, Endschalter, Näherungssensoren usw.

• Berührungslose Methoden messen den Abstand zwischen Rolle und Sensor direkt und vermeiden so Fehler durch Reibung und Verschleiß in Kontaktsystemen. Ultraschall-Abstandssensoren und Lasermesssensoren sind die am häufigsten verwendeten berührungslosen Sensoren, wobei Lasermesssensoren aufgrund ihrer hohen Präzision und schnellen Reaktion zunehmend die bevorzugte Wahl werden.

Funktionsprinzipien verschiedener Rollendurchmessersensoren

Ultraschall-Abstandssensoren

Der Ultraschall-Abstandssensor sendet Ultraschallwellen in Richtung der Rolle und empfängt das von der Außenfläche der Rolle reflektierte Signal. Durch Messung der Zeitdifferenz zwischen Aussendung und Empfang berechnet er den Abstand zwischen Sensor und Rolle. Obwohl Ultraschallsensoren bei Anwendungen mit niedriger Geschwindigkeit und großem Durchmesser gute Ergebnisse liefern, schränken ihre langsamere Reaktionszeit und geringere Präzision im Vergleich zu Lasermesssensoren ihren Einsatz in Hochgeschwindigkeits- und Hochpräzisionsszenarien ein. Aufgrund ihrer hervorragenden Kosteneffizienz erfreuen sich Ultraschallsensoren jedoch weiterhin großer Beliebtheit auf dem Markt. (Weitere Anwendungen zur Messung des Rollendurchmessers)

Lasermesssensoren

Lasermesssensoren. Basierend auf den Grundprinzipien der Lasermessung lassen sich die Methoden in das Time-of-Flight-Verfahren (ToF) und das Triangulationsverfahren unterteilen. Das Time-of-Flight-Verfahren lässt sich weiter in das Pulsverfahren (ToF) und das Phasenverschiebungsverfahren unterteilen. (Siehe Details zur Funktionsweise von Lasermesssensoren)

• Phasenverschiebungsmethode: Misst die Zeitdifferenz durch Vergleich der Phasendifferenz zwischen den gesendeten und empfangenen Lichtsignalen und sorgt so für hohe Genauigkeit.

• Impulsmethode (ToF): Misst den Zeitunterschied zwischen ausgesendeten und reflektierten Lichtimpulsen und bietet eine sehr hohe Präzision und schnelle Reaktion, besonders geeignet für die Hochgeschwindigkeitsmessung des Rollendurchmessers.

• Triangulation ist ein geometrisches Messverfahren, das auf Dreiecksbeziehungen basiert. Dabei wird ein Laserpunkt auf das zu messende Objekt projiziert und das vom Objekt reflektierte Licht in einem bestimmten Winkel auf das CMOS-Sensorelement gelenkt. Die Position des Lichtpunkts auf der CMOS-Zeile ändert sich je nach Entfernung des Objekts. So lässt sich auch bei sehr geringen Abständen die Entfernung zum Objekt präzise bestimmen.

Lasermesssensoren mit ihrem kleinen Erfassungspunkt und der schnellen Reaktionszeit eignen sich ideal für die Messung des Durchmessers kleiner Kerne bei hohen Geschwindigkeiten. Durch ihre berührungslose Funktionsweise wird mechanischer Verschleiß vermieden und selbst unter extremen Bedingungen eine hohe Genauigkeit und Zuverlässigkeit gewährleistet.

Vorteile und Zukunftsaussichten von Lasermesssensoren

Die Messung des Rollendurchmessers wirkt sich direkt auf die Ab- und Aufwickelgeschwindigkeit sowie die Spannungsregelung aus. Berührungslose Methoden, insbesondere Lasermesssensoren, ermöglichen hochpräzise Messungen ohne Materialberührung und verbessern so die Automatisierungsgenauigkeit und Produktionseffizienz erheblich.

Im Vergleich zu Kontaktmethoden bieten Lasermesssensoren eine längere Lebensdauer, geringere Wartungskosten und eine höhere Präzision. Dies trägt dazu bei, Materialabfall zu reduzieren und die Produktqualität zu verbessern. Lasermesssensoren werden künftig breitere Anwendung in der Rollenmaterialverarbeitung, im Druckgewerbe, in der Verpackungsindustrie und anderen Branchen finden und sich zur bevorzugten Technologie für die Messung des Rollendurchmessers entwickeln.

Empfohlene Distanzmesssensoren

Ausgabemethode: NPN/PNP+Analog+RS485 Auflösung: 1 mm Lasertyp: roter Halbleiterlaser Klasse II Laser 655+10 nm<1 m Reaktionszeit: 50–200 ms Messdistanz: 0,1–50 m

Messfrequenz: 1 Hz – 40 Hz Kommunikationsschnittstelle: RS232/RS485 (umschaltbar) Messdistanz: 0,2 – 100 m Messauflösung: 1 mm

Reaktionszeit: bis zu 1,5 ms Ausgabetyp: RS485 Messmittenabstand: 200 mm Messbereich: ±80 mm

Reaktionszeit: bis zu 1,0 ms Wiederholgenauigkeit: bis zu 2 µm Erfassungsabstand: 250 mm Erfassungsbereich (fs): ±150 mm