Anwendung von CSB18-Ultraschallsensoren in der Walzendurchmesserüberwachung

- Teilen

- Herausgeber

- Zoe

- Ausgabezeit

- 2024/9/13

Zusammenfassung

In modernen automatisierten Produktionslinien ist die Echtzeitüberwachung des Rollendurchmessers entscheidend für eine kontinuierliche Produktion. Diese Lösung nutzt Ultraschallsensoren der CSB18-Serie von DADISICK, die dank fortschrittlicher Leistung und intelligenter Steuerungssysteme den Durchmesser verschiedener Materialien – einschließlich transparenter, glänzender, farbiger, schwarzer und metallisierter Materialien – kontinuierlich und präzise überwachen und gleichzeitig den Rollenwechselp

Anwendung von CSB18-Ultraschallsensoren in der Walzendurchmesserüberwachung

In modernen automatisierten Produktionslinien ist die präzise Überwachung des Rollendurchmessers nicht nur ein entscheidender Faktor für eine kontinuierliche Produktion, sondern auch für die Aufrechterhaltung einer hohen Produktqualität. Diese Lösung nutzt die neuesten Ultraschallsensoren der CSB18-Serie von DADISICK. Dank fortschrittlicher Leistung und intelligenter Steuerungssysteme können sie den Durchmesser verschiedener Materialien (einschließlich transparenter, glänzender, farbiger, schwarzer oder metallisierter Materialien) kontinuierlich und präzise überwachen und gleichzeitig den Rollenwechselprozess automatisieren. Dies steigert die Produktionseffizienz erheblich und senkt die Kosten.

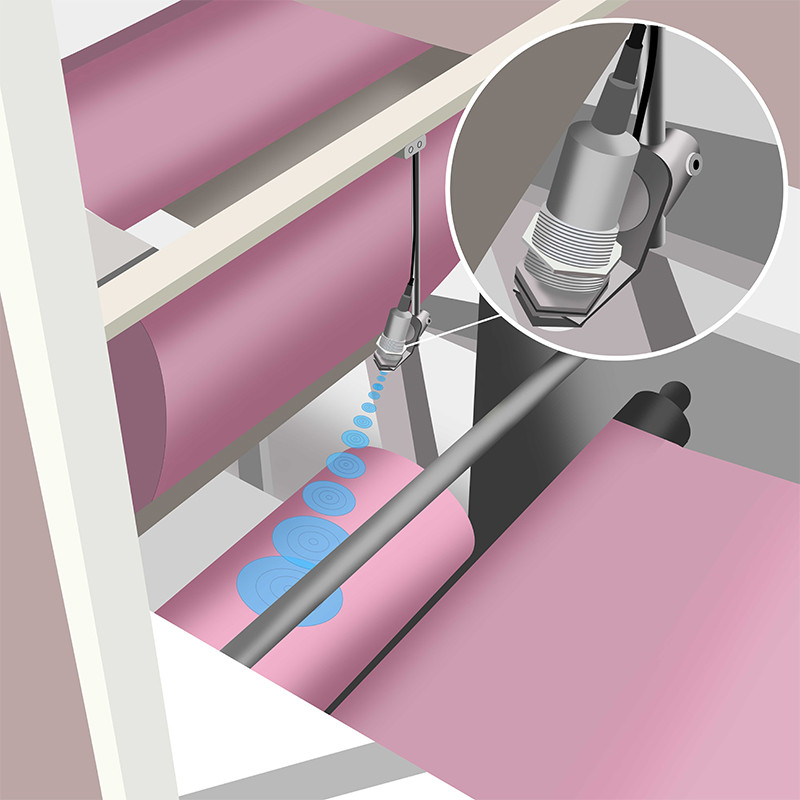

In praktischen Anwendungen, wie im Bild unten dargestellt, misst der Ultraschallsensor CSB18 den Rollendurchmesser in Echtzeit berührungslos. Die blauen Wellenlinien in der Abbildung stellen dar, wie der Ultraschallsensor Schallwellen aussendet und reflektierte Signale empfängt, um den Rollendurchmesser präzise zu messen. Diese Methode vermeidet Probleme wie Verschleiß oder Verschmutzung, die bei herkömmlichen Kontaktmessungen auftreten, und bietet eine äußerst zuverlässige Lösung zur Überwachung des Rollendurchmessers in automatisierten Produktionslinien.

Kernkomponenten und technische Merkmale

Berührungslose Messung: Mithilfe der Ultraschalltechnologie misst der Sensor ohne direkten Kontakt mit der Walzenoberfläche und verhindert so Messfehler durch Verschleiß oder Verschmutzung.

Breite Anpassungsfähigkeit: Der Sensor der CSB18-Serie kann transparente, farbige und metallisierte Materialien durchdringen und funktioniert auch in extremen Umgebungen stabil, sodass er sich für Branchen wie Verpackung, Druck und mehr eignet.

Kontinuierlicher analoger Ausgang: Er liefert präzise Strom- oder Spannungssignale, die Änderungen des Rollendurchmessers in Echtzeit widerspiegeln, sodass Maschinensteuerungen eine genaue Steuerung aufrechterhalten können.

Hohe Zuverlässigkeit: Fortschrittliche Signalverarbeitungsalgorithmen unterdrücken effektiv Umgebungsstörungen und gewährleisten so die Genauigkeit und Stabilität der Messdaten.

Modelle | CSB18-300 | CSB18-500 | CSB18-1000 |

Erfassungsbereich | 30-300 mm | 50-500 mm | 60-1000 mm |

Blindzone | 0-30 mm | 0-50 mm | 0-60 mm |

Auflösung | 0,1 mm | 0,15 mm | 0,17 mm |

Ansprechzeit | 22 ms | 32 ms | 52 ms |

Schalthysterese | 2 mm | 2 mm | 2 mm |

Schaltfrequenz | 45 Hz | 31 Hz | 19 Hz |

Wiederholbarkeit: ±0,15 % des Skalenendwerts | |||

Absolute Genauigkeit: ±1 % (eingebaute Temperaturdriftkompensation) | |||

Eingangstyp: Mit Synchronisations- und Lernfunktion | |||

Ausgangstyp: Schaltausgang; IO-Link-Ausgang; Analogausgang; Digitalausgang RS485 | |||

Material: Kupfer vernickelt, Kunststoffbeschläge, glasgefülltes Epoxidharz | |||

Anschlussart: 5-poliger M12-Stecker | |||

Schutzklasse: IP67 | |||

Umgebungstemperatur: -25°C~+70°C (248~343K) | |||

Intelligentes Steuerungssystem

Datenerfassung und -verarbeitung: Das System integriert ein effizientes Datenerfassungsmodul, das Sensorsignale in Echtzeit verarbeitet und die Daten zum Rollendurchmesser in einem vereinfachten numerischen Format zur einfachen Überwachung anzeigt.

Warn- und Alarmmechanismen: Das System ist mit oberen und unteren Durchmesserschwellen programmiert. Fällt der Rollendurchmesser unter den voreingestellten Wert, löst es ein Warnsignal aus. Sinkt er weiter auf ein kritisches Niveau, löst das System einen Notfallalarm aus und leitet den Rollenwechsel ein.

Automatisiertes Management: Durch die Verknüpfung mit Roboterarmen oder automatischen Zuführsystemen ermöglicht das System einen automatischen Rollenwechsel, wodurch manuelle Eingriffe minimiert und die Produktionseffizienz gesteigert wird.

Fernüberwachung und -diagnose: Ausgestattet mit Fernzugriffsfunktionen ermöglicht das System dem Management, den Produktionsstatus in Echtzeit anzuzeigen, Diagnosen durchzuführen und Anpassungen aus der Ferne vorzunehmen.

Implementierungsschritte:

1️⃣ Anforderungsanalyse: Definieren Sie die spezifischen Anforderungen der Produktionslinie, einschließlich Rollentyp, Durchmesserbereich und Austauschhäufigkeit.

2️⃣ Systemdesign und -auswahl: Wählen Sie basierend auf den Anforderungen geeignete Sensoren und Steuerungssysteme aus und entwerfen Sie die Systemarchitektur.

3️⃣ Installation und Inbetriebnahme: Installieren und nehmen Sie die Sensoren an der Produktionslinie in Betrieb und stellen Sie dabei Messgenauigkeit und Systemstabilität sicher.

4️⃣ Systemintegration und -tests: Integrieren Sie das Sensorüberwachungsmodul nahtlos in das Steuerungssystem der Produktionslinie und führen Sie umfassende Tests durch, um sicherzustellen, dass alle Funktionsmodule effektiv zusammenarbeiten.

5️⃣ Schulung und Wartung: Schulen Sie die Bediener in der Bedienung und Wartung des Systems und erstellen Sie einen regelmäßigen Wartungsplan, um die langfristige Systemstabilität zu gewährleisten.

Systemvorteile

✅ Erhöhte Produktionseffizienz: Der automatische Überwachungs- und Rollenwechselmechanismus reduziert Ausfallzeiten und gewährleistet eine kontinuierliche Produktion.

✅ Kostensenkung: Durch die Minimierung der Überbeanspruchung oder des vorzeitigen Austauschs der Rollen trägt das System zur Abfallreduzierung bei und senkt die Arbeits- und Wartungskosten.

✅ Verbesserte Produktqualität: Das System stellt sicher, dass die Rollen unter optimalen Bedingungen verwendet werden und verhindert Produktionsfehler durch unzureichenden Durchmesser.

✅ Verbesserte Flexibilität: Kompatibel mit verschiedenen Rollenmaterialien und -größen, erfüllt es vielfältige Produktionsanforderungen.

✅ Einfache Integration und Wartung: Dank des modularen Aufbaus lässt sich das System problemlos in bestehende Produktionslinien integrieren. Darüber hinaus bietet es praktische Wartungsschnittstellen und detaillierte Bedienungsanleitungen, um den Wartungsaufwand zu reduzieren.

Verwandte Ultraschallsensoren

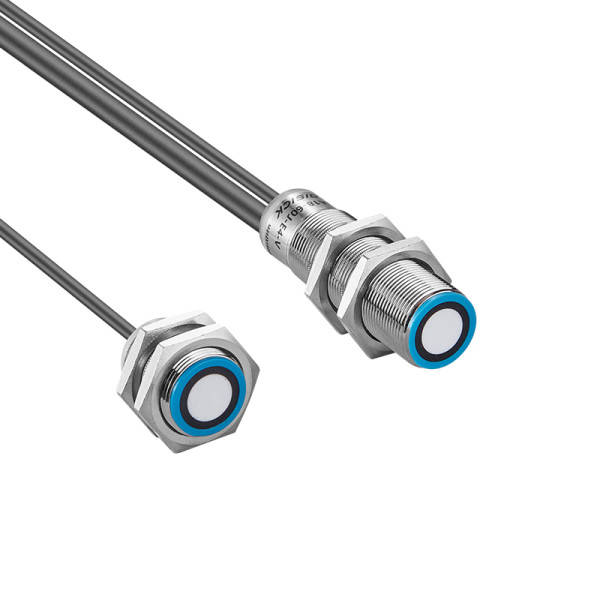

Erfassungsbereich: 20–120 mm Erfassungsbereich: 20–200 mm Material: Kupfer vernickelt Anschlussart: 4-poliger M12-Stecker

Erfassungsbereich: 30–300 mm, 50–500 mm, 60–1000 mm Material: Kupfer vernickelt, Kunststoffbeschläge Anschlussart: 5-poliger M12-Stecker

Erfassungsbereich: 100-2000 mm, 200-4000 mm, 350-6000 mm Material: Kupfer vernickelt, Kunststoffbeschläge Anschlussart: 5-poliger M12-Stecker

Sender - Empfänger Abstand: 20-40 mm, 20-60 mm, 20-100 mm Material: Kupfer vernickelt, Kunststoffbeschläge Anschlussart: 2 m, PVP-Kabel, 0,14 mm²