Anwendungen von Laser-Wegsensoren in der Präzisionspositionsregelung und Flüssigkeitsstandsmessung im 3D-Druck

- Teilen

- Herausgeber

- Zoe

- Ausgabezeit

- 2024/8/13

Zusammenfassung

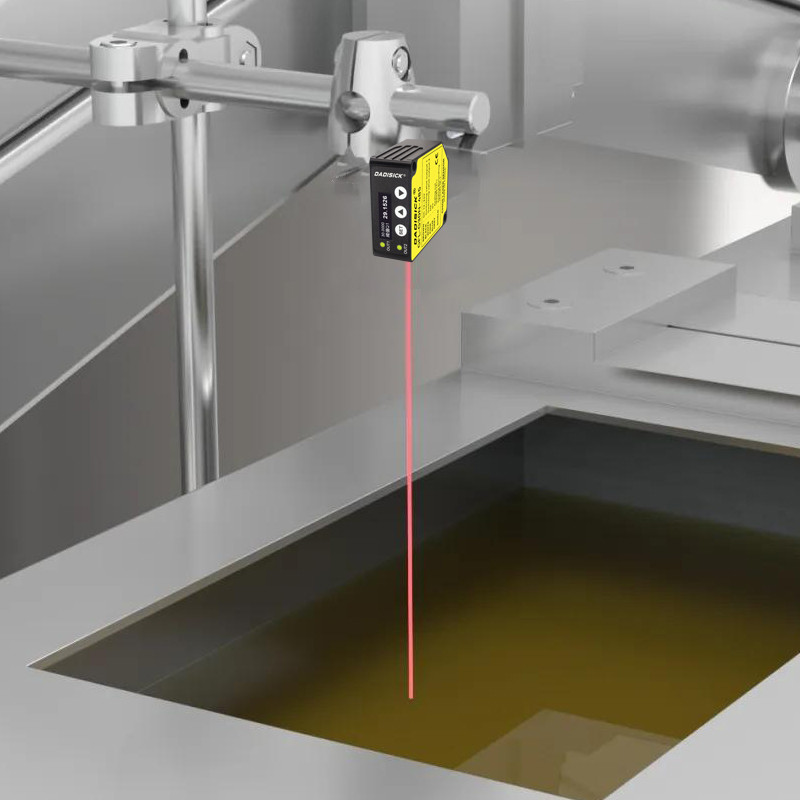

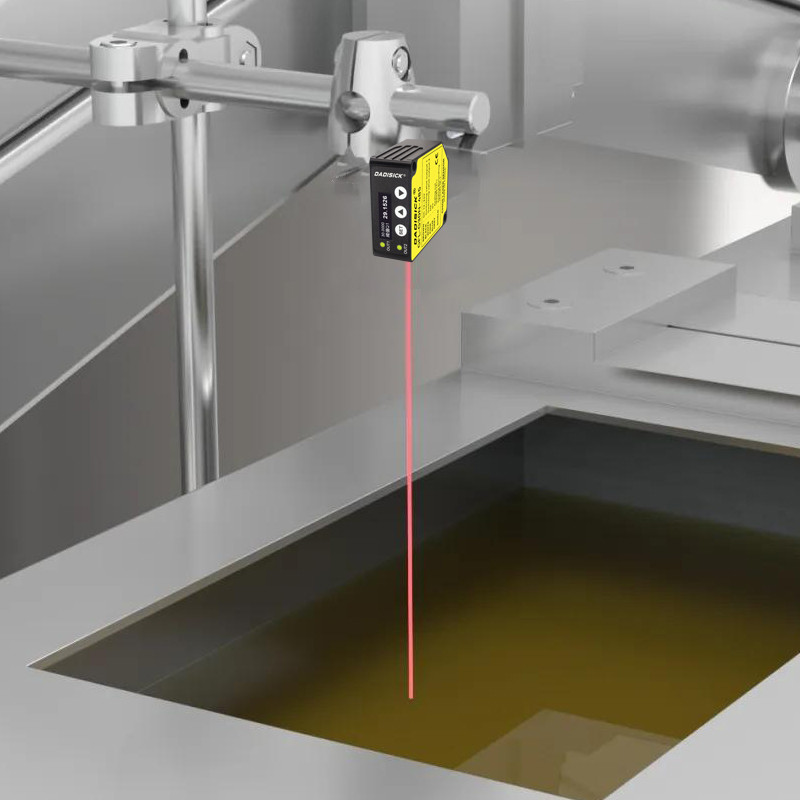

Ein DADISICK-Laser-Wegsensor dient zur Erfassung der Höhe von flüssigem Harz in einem 3D-Drucker und liefert Echtzeit-Daten zum Flüssigkeitsstand. In Kombination mit einem Steuerungssystem kann er automatisch den Höhenunterschied erkennen und eine Differenzialkompensation durchführen, um einen konstanten Flüssigkeitsstand im Harztank aufrechtzuerhalten.

Anwendungen von Laser-Wegsensoren in der Präzisionspositionsregelung und Flüssigkeitsstandsmessung im 3D-Druck

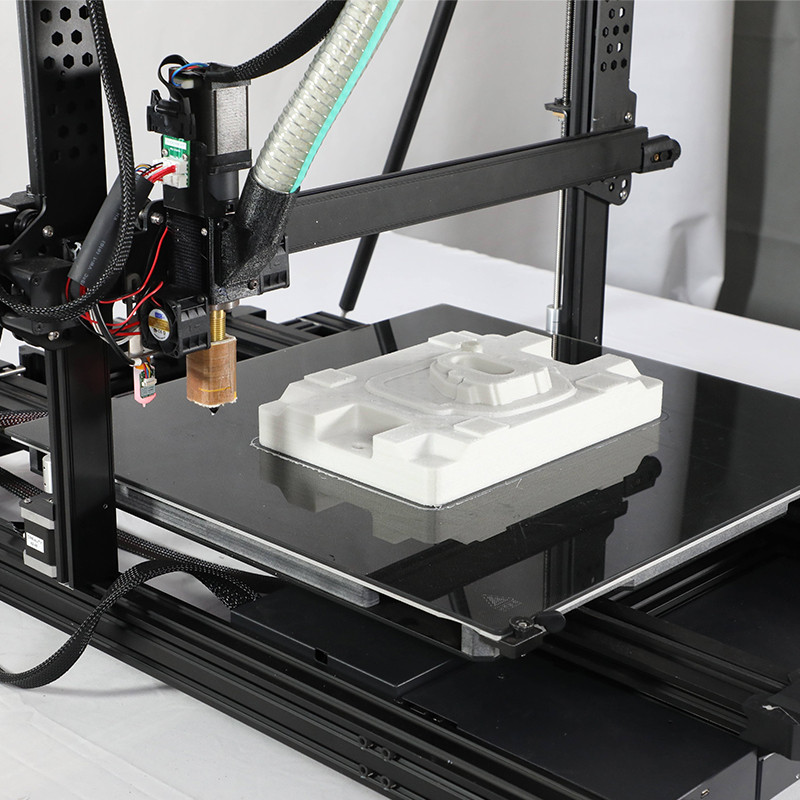

Dreidimensionaler Druck (allgemein bekannt als Additive Fertigung, AM) ist eine Technologie, die dreidimensionale Objekte durch schichtweises Auftragen von Material konstruiert. Im Gegensatz zu herkömmlichen subtraktiven Fertigungsverfahren (wie Schneiden oder Schleifen) oder formgebenden Fertigungsverfahren (wie Gießen oder Schmieden) ermöglicht der 3D-Druck die schnelle und flexible Herstellung komplexer Teile direkt aus digitalen Modellen, ohne dass Formen oder komplexe Werkzeugvorrichtungen erforderlich sind. Diese Eigenschaft macht den 3D-Druck besonders vorteilhaft in Bereichen wie der individuellen Anpassung, der Herstellung komplexer Strukturen und dem Rapid Prototyping.

Unter den 3D-Drucktechnologien ist die Photopolymerisation besonders wichtig, insbesondere die Stereolithographie (SLA), die Digital Light Processing (DLP) und die LCD-Photopolymerisation. Diese Technologien setzen während des Druckvorgangs häufig verschiedene Sensoren ein, um Präzision, Stabilität und Sicherheit zu gewährleisten.

SLA (Stereo Lithography Apparatus): Verwendet ultraviolettes Licht als Lichtquelle, wobei ein Galvanometersystem den Laserstrahl steuert, um flüssiges Harz Schicht für Schicht zu scannen und auszuhärten.

DLP (Digital Light Processing): Verwendet digitale Mikrospiegeltechnologie, um eine UV-Lichtquelle auf flüssiges Harz zu projizieren und so eine schichtweise Aushärtung zu erreichen.

LCD (Liquid Crystal Display): Verwendet einen LCD-Bildschirm, um selektiv UV-Licht durchzulassen und so eine Belichtung zu erreichen. Diese Technologie wird auch als Mask-SLA-Technologie bezeichnet.

Das Hauptmaterial für diese Technologien ist lichtempfindliches Harz, das sich durch hohe Formgenauigkeit und glatte Oberflächen auszeichnet und sich daher für Anwendungen mit hohen Präzisionsanforderungen eignet.

In der Praxis wird die Photopolymerisationstechnologie häufig mit hochpräzisen Messverfahren kombiniert, um die Qualität des Endprodukts sicherzustellen. Laser-Wegmesssensoren als berührungslose Messtechnik können Fehler vermeiden, die bei herkömmlichen Kontaktmessverfahren auftreten können, und erreichen eine Messgenauigkeit im Mikrometerbereich oder sogar noch höher. Dies ist besonders wichtig für 3D-Druckverfahren wie SLA (Stereolithographie), die eine präzise Kontrolle der Materialschichthöhe erfordern.

Projektanforderungen

Präzise Positionsüberwachung:

Ziel ist die präzise Positionierungsüberwachung der Druckplattform oder des Laserkopfs/Projektorkopfs in SLA/DLP-3D-Druckern, um sicherzustellen, dass jede Harzschicht genau an den voreingestellten Koordinaten ausgehärtet wird, um die Druckpräzision und -qualität aufrechtzuerhalten.Harzfüllstandsverwaltung:

Es muss ein System zur effizienten Überwachung des Harztankfüllstands eingerichtet werden, um Druckunterbrechungen aufgrund von Harzmangel zu verhindern und eine kontinuierliche und effiziente Produktion sicherzustellen.Präzise Positionskontrolllösung:

1. Setzen Sie hochpräzise Laser-Wegsensoren unter der Druckplattform oder um den Laserkopf/Projektorkopf ein, um ein genaues Positionsüberwachungssystem zu bilden.

2. Während des Druckvorgangs erfassen die Sensoren kontinuierlich Echtzeit-Positionsdaten der Plattform und der Lichtquelle und geben dem zentralen Steuerungssystem sofortiges Feedback.

3. Das Steuerungssystem passt Druckstrategien und -koordinaten dynamisch anhand der Feedbackdaten an und stellt so sicher, dass jede Harzschicht präzise an der vorgesehenen Stelle positioniert wird, wodurch die Druckgenauigkeit und -stabilität verbessert wird.

| Erfassungsreichweite | Auflösung | Linearität | Ausgabe |

| 30 mm (±4) | 2 µm | ±0,1 % vom Endwert (Endwert = 8 mm) | NPN / PNP Analog RS485 |

| 50 mm (±10) | 5 µm | ±0,1 % f.5. (fs = 20 mm) | |

| 85 mm (±20) | 10 µm | ±0,1 % f.8. (fs = 40 mm) | |

120 mm (±60) | 30 µm | ±0,1 % vom Messbereich (fs = 120 mm) | |

250 mm (±150) | 75 µm | ±0,3 %fs (fs = 300 nm) | |

Vorteile der Verwendung hochpräziser Laser-Wegsensoren der GFL-G-Serie

✅ Echtzeit-Abstandsüberwachung: Laser-Wegsensoren können den Abstand zwischen dem Laserkopf/Projektorkopf und der Harzoberfläche in Echtzeit überwachen und so sicherstellen, dass das Licht genau auf die Harzschicht fokussiert wird, wodurch Probleme wie Verschiebungen der Aushärtungsposition oder Lichtlecks vermieden werden.

✅ Verbesserte Druckpräzision: Durch präzise Positionsüberwachung und -steuerung können Laser-Wegsensoren die Druckgenauigkeit deutlich verbessern. Dies trägt dazu bei, Fehler und Defekte während des Druckvorgangs zu reduzieren und so die Maßgenauigkeit und Oberflächenqualität des Endprodukts zu verbessern.

✅ Automatische Anpassungsfunktion: Laser-Wegsensoren können in das Steuerungssystem integriert werden, um automatische Anpassungen zu ermöglichen. Wenn eine Positionsabweichung erkannt wird, kann das Steuerungssystem die Position der Druckplattform oder des Laserkopfs/Projektorkopfs automatisch anpassen, um die Abweichung zu korrigieren und den Druckvorgang fortzusetzen. So wird die Kontinuität und Genauigkeit des Druckvorgangs gewährleistet.

Intelligente Lösung zur Überwachung des Harzfüllstands:

1. Verwenden Sie berührungslose Laser-Wegsensoren, die oben oder seitlich am Harztank installiert sind und das Prinzip der Laserentfernungsmessung nutzen, um die Position der Harzoberfläche zu überwachen.

2. Die Sensoren erfassen die Verschiebung des reflektierten Lichts, die durch Änderungen des Harzfüllstands in Echtzeit verursacht wird, und verwenden präzise Algorithmen, um den aktuellen Füllstand zu berechnen und die Füllstandsdaten kontinuierlich zu aktualisieren.

3. Integrieren Sie die Sensoren nahtlos in die Steuerung des 3D-Druckers, um die sofortige Übertragung und Verarbeitung von Füllstandsdaten zu ermöglichen. Fällt der Füllstand unter den voreingestellten Sicherheitsgrenzwert, löst das System automatisch einen Alarm aus oder unterbricht den Druckvorgang, um die Sicherheit und Kontinuität der Produktion zu gewährleisten.

| Erfassungsreichweite | Wiederholbarkeit | Linearität | Ausgabe |

| 30 mm (±5) | 10 µm | ±0,1 %FS | Analog / RS485 |

| 50 mm (±15) | 30 µm | NPN / Analog / RS485 | |

| 100 mm (±35) | 70 µm | ||

200 mm (±80) | 200 µm | ±0,2 %FS | |

400 mm (±200) | 400 µm / 800 µm | ||

Vorteile der Verwendung von Laser-Wegmesssensoren der GFL-Z-Serie

✅ Berührungslose Messung: Vermeidet direkten Kontakt mit Harz, reduziert das Risiko von Korrosion und Kontamination, senkt die Wartungskosten und erhöht die Lebensdauer des Systems.

✅ Präzisionsüberwachung in Echtzeit: Liefert kontinuierliche, hochpräzise Daten zu Füllständen und Positionen und gewährleistet so eine Echtzeitüberwachung und präzise Steuerung während des Druckvorgangs.

✅ Intelligentes Management: Nahtlose Integration in das Steuerungssystem, ermöglicht automatisierte Warn- und Reaktionsmechanismen, optimiert den Druckprozess und verbessert die Produktionseffizienz und -sicherheit.

Anwendungen von Laser-Wegsensoren

Laser-Wegsensoren sind vielseitige Messwerkzeuge, die physikalische Größen wie Länge, Entfernung, Vibration, Geschwindigkeit und Winkel präzise messen können. Laser-Wegsensoren spielen eine entscheidende Rolle bei Anwendungen wie der Identifikation von Kleinteilen, der Förderbandüberwachung, der Materialüberlappungserkennung, der Roboterpositionskontrolle, der Füllstandsüberwachung, der Dickenmessung, der Vibrationsanalyse, Kollisionsprüfungen und verschiedenen Automobiltests.

Beliebte Sensoren von DADISICK

Ausgabemethode: NPN/PNP+Analog+RS485 Auflösung: 1 mm Lasertyp: roter Halbleiterlaser Klasse II Laser 655+10 nm<1 m Reaktionszeit: 50–200 ms Messdistanz: 0,1–50 m

Durch die Umwandlung des Lasers in elektrische Signale können verschiedene Eigenschaften wie Entfernung, Verschiebung oder Position bestimmt werden.

Erfassungsbereich: 100-2000 mm, 200-4000 mm, 350-6000 mm Material: Kupfer vernickelt, Kunststoffbeschläge Anschlussart: 5-poliger M12-Stecker

Erfassungsbereich: 150–3000 mm Material: Kunststoffzubehör, mit Epoxidharz gefüllt Anschlussart: 5-poliger M12-Stecker Ausgabemethode: analoge Spannung 0–10 V + PNP