Vielseitige Ultraschallsensoren: Ausgabeoptionen und Anwendungen in der industriellen Automatisierung

- Teilen

- Herausgeber

- Zoe

- Ausgabezeit

- 2024/7/12

Zusammenfassung

Ultraschallsensoren zeichnen sich durch hervorragende Leistung bei berührungslosen Positionierungs- und Distanzmessungen aus. Sie sind unabhängig von Farbe und Form und unterliegen keiner Beschränkung durch das Material des Messobjekts. Daher finden sie breite Anwendung in der industriellen Automatisierung.

Vielseitige Ultraschallsensoren: Ausgabeoptionen und Anwendungen in der industriellen Automatisierung

Ultraschallsensoren zeichnen sich durch hervorragende Leistung bei berührungslosen Positionierungs- und Distanzmessungen aus. Sie sind unabhängig von Farbe und Form und unterliegen keiner Beschränkung durch das Material des Messobjekts. Daher finden sie breite Anwendung in der industriellen Automatisierung.

Funktionsprinzip von Ultraschallsensoren

Ultraschallsensoren nutzen die Eigenschaften von Schallwellen, um eine berührungslose und präzise Erkennungslösung zur Messung des Zustands und der Entfernung von Objekten bereitzustellen. Der Sensor sendet hochfrequente mechanische Schallwellen aus und empfängt die vom Objekt reflektierten Schallwellen. Durch Berechnung der Zeit bzw. Energie zwischen den ausgesendeten und empfangenen Schallwellen ermittelt er die genaue Entfernung bzw. den Zustand des Zielobjekts.

Ultraschallsensoren unterscheiden sich von herkömmlichen Näherungsschaltern und Lichtschranken. Im Vergleich zu induktiven oder kapazitiven Näherungsschaltern haben sie eine größere Reichweite; im Vergleich zu Lichtschranken können sie in raueren Umgebungen eingesetzt werden und werden nicht durch die Farbe des Zielobjekts oder das Vorhandensein von Staub, Nebel usw. in der Luft beeinflusst. Ultraschallsensoren eignen sich zur Erkennung verschiedener Objektzustände, wie z. B. Flüssigkeiten, transparente Materialien, reflektierende Materialien und Partikel.

1. Schaltausgang, NO/NC eingestellt

3. Digitalausgang: RS485

Der Sensor ist werkseitig standardmäßig auf das Modbus-Protokoll eingestellt. Benutzerdefinierte Protokolle können je nach Kundenanforderungen konfiguriert werden.

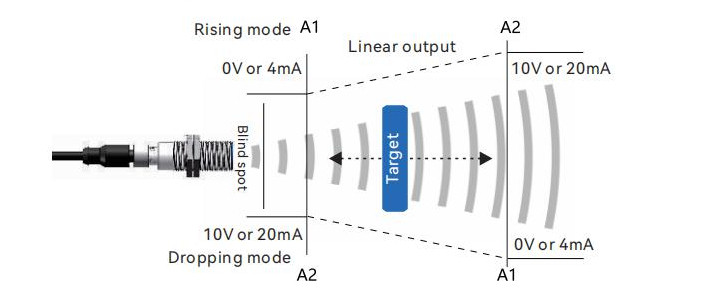

2. Analogausgang, Up/Down-Modus eingestellt

Der analoge Stromausgangstyp des Sensors ist auf den minimalen und den maximalen Erkennungsabstandswert eingestellt, die 4 mA bzw. 20 mA entsprechen.

Sowohl der analoge Spannungsausgangstyp als auch der analoge Stromausgangstyp können so eingestellt werden, dass sie in einen Abnahmemodus wechseln, indem die A2-Punkte in der Nähe eingestellt werden.

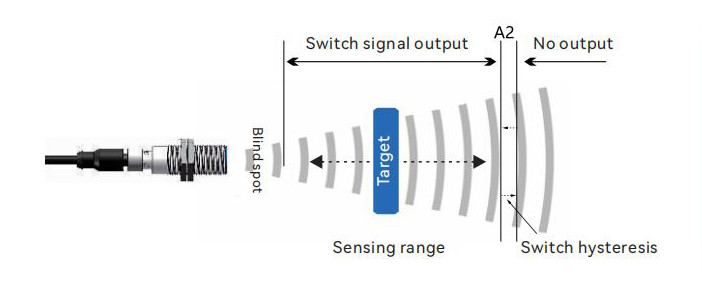

4. Näherungsschaltermodus

Der Sensor setzt einen unabhängigen Schaltpunkt, A2. Verschiedene Ausgänge werden aktiviert, wenn das Zielobjekt den entsprechenden Schaltpunkt A2 passiert. Der Schaltpunkt kann innerhalb des Erfassungsbereichs beliebig eingestellt werden.

Diese Betriebsart eignet sich für Anwendungen wie Zählen oder Anwesenheitserkennung an Förderbändern.

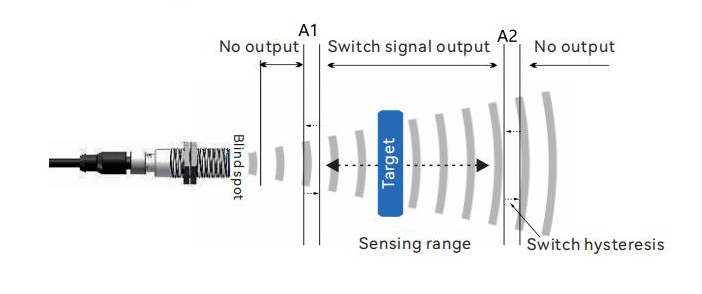

5. Fenstermodus (Intervallmodus)

Im Fenstermodus kann der Sensor zwei Schaltpunkte, A1 und A2, einstellen. Jeder Ausgang wird nur innerhalb des Intervalls A1 bis A2 aktiviert. Diese beiden Schaltpunkte können innerhalb des Erfassungsbereichs beliebig eingestellt werden.

Dieser Betriebsmodus eignet sich für Anwendungen wie die Erkennung von Fehlerraten. So kann er beispielsweise verwendet werden, um zu prüfen, ob Flaschen in einer Holzkiste die Höhenvorgaben einhalten, und um zu hohe oder zu niedrige Produkte zu erkennen.

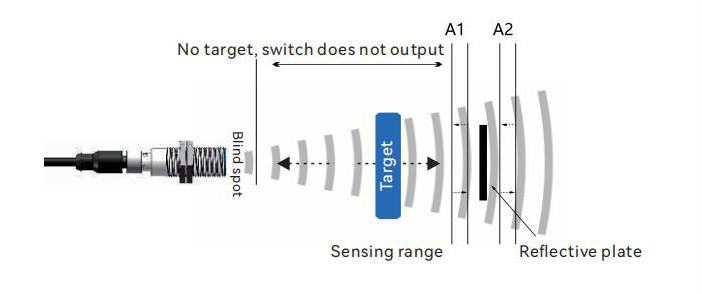

6. Retroreflektierender Modus

Der Retroreflexmodus ist im Wesentlichen ein spezieller Fenstermodus, bei dem ein fester Reflektor innerhalb des eingestellten Fensters platziert wird. Der Sensor sendet ein Signal aus, solange das Zielobjekt den Reflektor vollständig verdeckt.

Diese Betriebsart ähnelt der von Reflexionslichtschranken. Ultraschallsensoren benötigen keinen speziellen Reflektor; jedes reflektierende Objekt kann verwendet werden, unabhängig davon, ob das Ziel Schallwellen absorbiert oder umlenkt. Dieser Modus eignet sich zur Erkennung von Schaum oder anderen schallabsorbierenden Materialien.

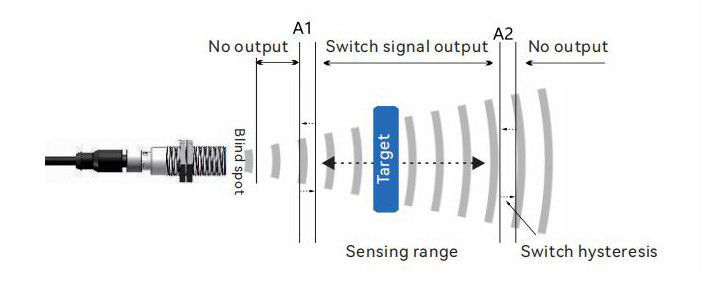

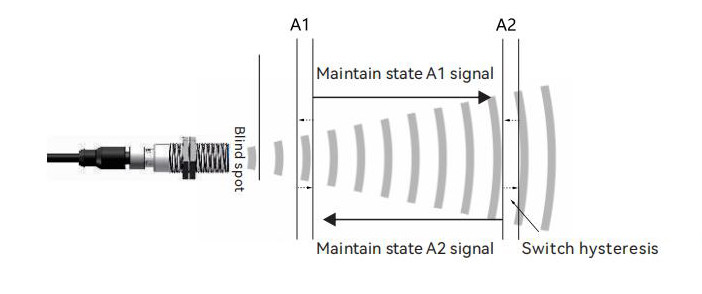

7. Dual-Switch-Modus (Hysterese-Modus)

Der Sensor setzt die Punkte A1 und A2 innerhalb des Erfassungsbereichs. Erreicht das Ziel die Punkte A1 oder A2, schaltet der Ausgang. Während sich das Ziel von A1 (A2) nach A2 (A1) bewegt, behält der Sensor den aktuellen Schaltzustand bei. Erst wenn das Ziel den Punkt A2 (A1) passiert, schaltet der Ausgang wieder in den Ausgangszustand zurück.

Diese Betriebsart dient der automatischen Regelung von Flüssigkeits- und Materialständen.

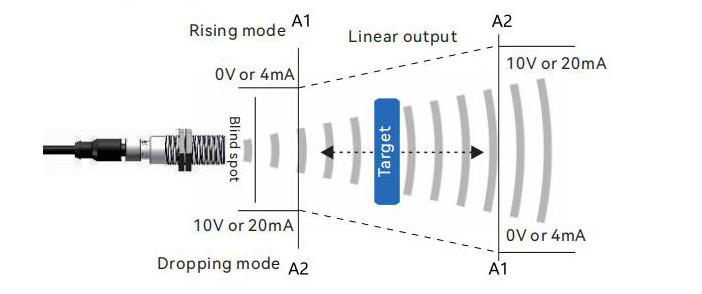

8. Analoger Ausgabemodus

Innerhalb des effektiven Erfassungsbereichs kann der Sensor die Punkte A1 und A2 beliebig setzen. Der Abstandswert zwischen den Punkten A1 und A2 wird proportional als Spannungs- (0-10V) oder Stromsignal (4-20mA) ausgegeben.

Die Entfernungsinformation des Zielobjekts wird linear und in Echtzeit als analoges Signal ausgegeben. Abhängig von den Positionen der Punkte A1 und A2 kann der Sensor zwischen Auf- und Abwärtsmodus umschalten.

Dieser Betriebsmodus eignet sich für verschiedene Echtzeit-Steuerungsanwendungen, wie beispielsweise SPS und Frequenzumrichter.

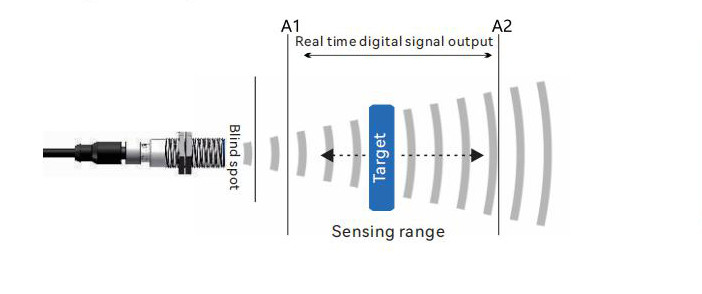

9. Digitaler Ausgabemodus (IO-LINK, RS232, RS485, TTL, CAN usw.)

Die Sensorsignale können in Echtzeit auf verschiedenen Ebenen der Systemarchitektur kommunizieren. Die gemessenen Distanzwerte werden in Form serieller Datenbits an die Steuerung übermittelt.

Diese Betriebsart ist für verschiedene entwickelte Systeme geeignet.

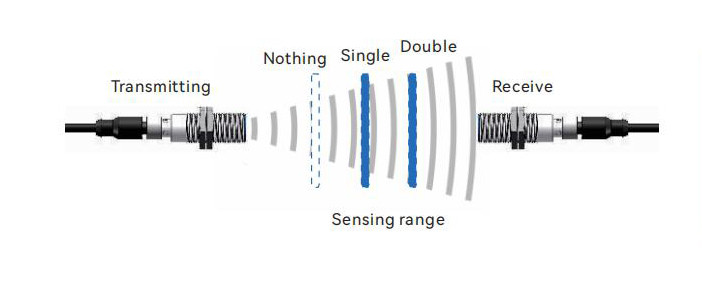

10. Ultraschall-Einzel- und Doppelbogenerkennungssensoren

Die Ultraschall-Einzel- und Doppelblatterkennung arbeitet mit einer Durchlichtkonfiguration. Dabei wird die Energie der Schallwellen, die durch unterschiedliche Blattzahlen hindurchgehen, ausgewertet, um die Anzahl der Lagen zu bestimmen. Diese Methode wird zur Erkennung von Einzel- oder Doppelblättern aus Materialien wie Papier, Film, Kunststoffplatten und Metallfolien verwendet.

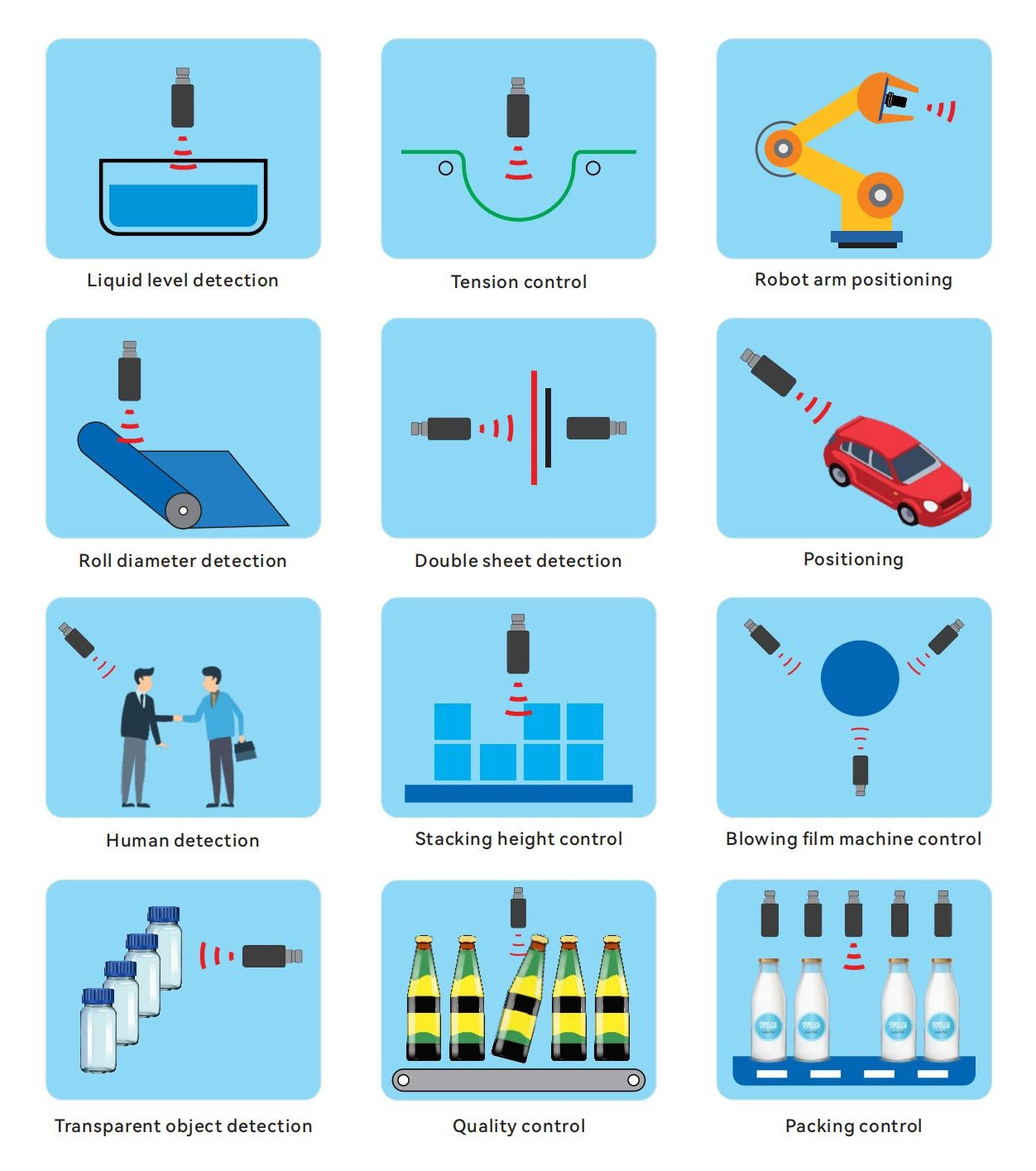

Anwendungen von Ultraschallsensoren

Ultraschallsensoren zeichnen sich durch hervorragende Leistung bei berührungslosen Positionierungs- und Distanzmessungen aus. Sie sind unabhängig von Farbe und Form und unterliegen keiner Beschränkung durch das Material des Messobjekts. Daher finden sie breite Anwendung in der industriellen Automatisierung.

🔸Industrieller Bereich: Wird zur Flüssigkeitsstandserkennung, Objekterkennung, Entfernungsmessung und anderen Anwendungen verwendet, z. B. Verpackung, Flaschenherstellung, Materialhandhabungs- und Inspektionsgeräte und Kunststoffverarbeitung.

🔸Automobilindustrie: Wird für Rückfahrradar, automatisches Parken und Hinderniserkennung verwendet und erhöht so die Fahrsicherheit und den Fahrkomfort.

🔸Biomedizin: Im medizinischen Bereich werden Ultraschallsensoren zur Bildgebung und Diagnose eingesetzt, beispielsweise bei Ultraschalluntersuchungen (B-Ultraschall).

Breite Anwendungen von Ultraschallsensoren

🔸Flüssigkeitserkennung: Ultraschallsensoren können fast alle Arten von Flüssigkeiten erkennen, darunter reines Wasser, verschiedene Öle und verschiedene Lösungsmittel, was ihre starke Anwendbarkeit beweist.

🔸Tinten- und Farbstofferkennung: Diese Sensoren können Tinten und Farbstoffe unterschiedlicher Farben effektiv erkennen und so eine präzise Steuerung in Branchen wie der Druck- und Verpackungsindustrie gewährleisten.

🔸Erkennung transparenter und reflektierender Materialien:

1. Transparente Materialien: Ultraschallsensoren können eine Vielzahl transparenter Materialien erkennen, wie etwa Glasflaschen, Glasplatten, transparente Folien aus PP (Polypropylen), PE (Polyethylen) und PET (Polyethylenterephthalat), und beweisen damit ihre hervorragende Leistung bei der Erkennung transparenter Objekte.

2. Reflektierende Materialien: Sie können auch reflektierende Materialien wie Goldfolie und Silberfolie erkennen und gewährleisten so einen präzisen Betrieb auch in stark reflektierenden Umgebungen.

🔸Fasergewebeerkennung: Ultraschallsensoren können Fasergewebe unterschiedlicher Farben, ob dunkel oder hell, problemlos erkennen, was sie in der Textil- und Bekleidungsindustrie äußerst nützlich macht.

🔸Automatische Niveauregulierung:

1. Feste Materialien wie Getreide: Ultraschallsensoren können verwendet werden, um den Füllstand fester Materialien wie Getreide zu erkennen. Dadurch wird eine automatische Steuerung und Überwachung erreicht und die Effizienz der Lagerverwaltung verbessert.

2. Pulverfüllstand: Sie eignen sich auch für die automatische Füllstandskontrolle von Pulvermaterialien wie Kohle, Sägemehl und Zement und gewährleisten so die Stabilität und Sicherheit des Produktionsprozesses.

Highlights der Ultraschallsensoren

Füllstandskontrolle bei Schüttgütern

Füllstandssensoren mit Ultraschallsensoren finden breite Anwendung in Bereichen wie der industriellen Automatisierung, Lagerhaltung und Logistik. In der Lagerhaltung können Ultraschallsensoren beispielsweise zur Überwachung des Materialfüllstands in einem Lager eingesetzt werden, um eine rechtzeitige Materialauffüllung oder Anpassung der Lagerstrategien zu ermöglichen.

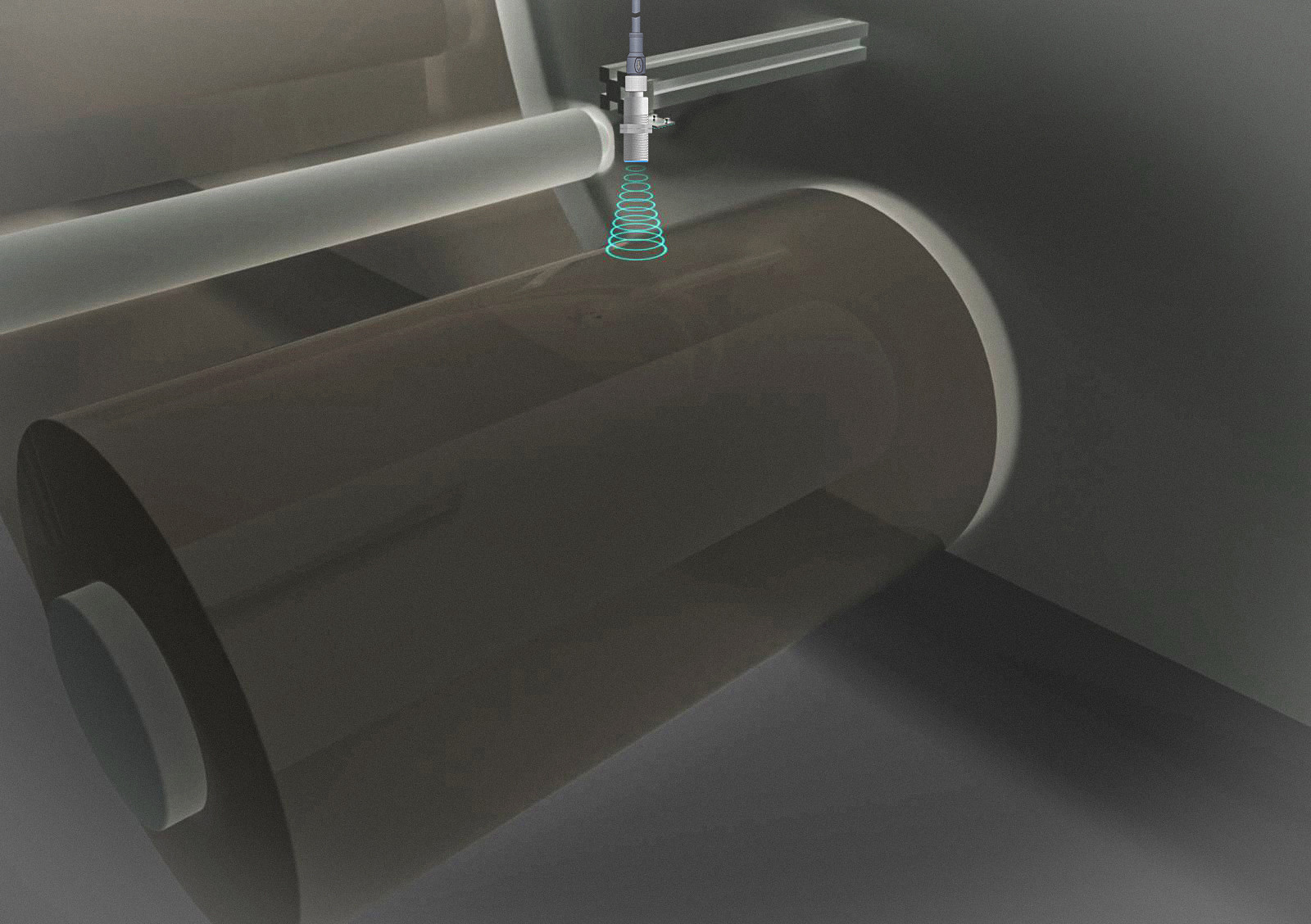

Überwachung des Rollendurchmessers

🔸Grundprinzip

Ein Ultraschallsensor berechnet die Entfernung oder Größe eines Zielobjekts, indem er Ultraschallimpulse aussendet und die reflektierten Signale empfängt. Bei der Walzendurchmessererkennung wird der Ultraschallsensor seitlich oder oberhalb der Walze installiert und auf die Mitte der Walzenwelle ausgerichtet. Treffen die Impulse auf die Walze und werden zurückreflektiert, berechnet der Sensor anhand der Echozeit und der Schallgeschwindigkeit die Entfernung zur Walzenoberfläche. Durch die Kombination von Messungen mehrerer Punkte und der geometrischen Eigenschaften der Walze lässt sich der Durchmesser bestimmen.

🔸Vorteile

1. Berührungslose Messung: Ultraschallsensoren kommen nicht mit der Walzenoberfläche in Berührung, wodurch Verschleiß und Verunreinigungen durch Kontakt vermieden werden.

2. Hohe Präzision: Durch die genaue Messung der Laufzeit und Schallgeschwindigkeit können hochpräzise Walzendurchmessermessungen erreicht werden.

3. Starke Entstörungsfähigkeit: Ultraschallsensoren werden weniger durch externe Faktoren wie Licht, elektromagnetische Wellen und Staub beeinflusst, sodass sie auch in komplexen Umgebungen stabil funktionieren.

4. Echtzeitfähigkeit: Ultraschallsensoren können Daten zum Rollendurchmesser in Echtzeit messen und ausgeben, was eine zeitnahe Überwachung und Verarbeitung durch die Bediener ermöglicht.

🔸Anwendungsschritte

2. Kalibrierung und Konfiguration: Kalibrieren und konfigurieren Sie den Ultraschallsensor entsprechend Ihren tatsächlichen Anforderungen. Dazu gehört die Einstellung des Sensormessbereichs, des Auslösemodus, der Ausgangssignale sowie die Anpassung an das Rollenmaterial und die Umgebungsbedingungen.

3. Datenerfassung: Starten Sie den Sensor, um mit der Erfassung der Rollendurchmesserdaten zu beginnen. Der Sensor sendet kontinuierlich Ultraschallimpulse aus und empfängt reflektierte Signale. Die Messergebnisse werden in ein digitales Ausgangssignal umgewandelt.

4. Datenverarbeitung: Überwachen Sie die digitale Ausgabe des Ultraschallsensors über einen Computer oder eine Mensch-Maschine-Schnittstelle und ordnen Sie sie dem Rollendurchmesser zu. Verwenden Sie lineare Skalierung oder andere Algorithmen, um den aktuellen Rollendurchmesser in Echtzeit zu berechnen.

5. Überwachung und Alarmierung: Richten Sie bei Bedarf Überwachungssysteme und Alarmmechanismen ein. Wenn der Rollendurchmesser einen voreingestellten Schwellenwert erreicht, löst das System einen Alarm aus, um die Bediener zu warnen, die Rolle umgehend auszutauschen oder zu handhaben.

Leistungsstarke, kompakte Ultraschallsensoren für anspruchsvolle Anwendungen

Ultraschallsensoren in verschiedenen Größen, Erfassungsbereichen und Ausgabemodi bieten hohe Flexibilität für Ihre Anwendungen.

| Modelle | CSB12-120 | CSB12-200 | CSB18-300 | CSB18-500 | CSB18-1000 | CSC18-1000 | CSC30-2500 |

| Erfassungsbereich | 20 - 120 mm | 20 - 200 mm | 30 - 300 mm | 50 - 500 mm | 60 - 1000 mm | 60 - 1000 mm | 150 - 2500 mm |

| Blindzone | 0 - 20 mm | 0 - 20 mm | 0-30 mm | 0-50 mm | 0-60 mm | 0-60 mm | 0-150 mm |

| Schaltfrequenz | 55 Hz | 45 Hz | 45 Hz | 31 Hz | 19 Hz | — | |

Ansprechzeit | 18 ms | 22 ms | 22 ms | 32 ms | 52 ms | 120 ms | 160 ms |

Hysterese | 1 mm | 2 mm | — | ||||

Anschlussart | M12 (4-polig) | M12 (5-polig) | M12 (5-polig) | ||||

| Modelle | CSB30-2000 | CSB30-4000 | CSB30-6000 | CSR30-2000 | CSR30-3000 |

| Erfassungsbereich | 100 - 2000 mm | 200 - 4000 mm | 350 - 6000 mm | 100 - 2000 mm | 150 - 3000 mm |

| Blindzone | 0-100 mm | 0-200 mm | 0-350 mm | 0-100 mm | 0-150 mm |

| Schaltfrequenz | 10 Hz | 5 Hz | 4 Hz | 10 Hz | 9 Hz |

Ansprechzeit | 82 ms | 162 ms | 232 ms | 82 ms | 102 ms |

Hysterese | ±2 mm | ±4 mm | ±5 mm | ±2 mm | ±3 mm |

Anschlussart | M12 (5-polig) | M12 (5-polig) | |||

| Modelle | CSDB-Serie | Modelle | CSDA12-40 | CSDA18-60 | CSDA30-100 |

| Nuttiefe | 68 mm | Erfassungsbereich | 20 - 40 mm | 20 - 60 mm | 20 - 100 mm |

| Schlitzbreite | 5 mm | Blindzone | 5 mm vorn | 7 mm vorne | 7 mm vorne |

Anschlussart | M8 (4-polig) | Anschlussart | 2 m, PVP-Kabel, 0,14 mm² | ||

Instabile Szenarien für Ultraschallsensoren

Um einen stabilen und effektiven Betrieb der Ultraschallsensoren zu gewährleisten, berücksichtigen Sie vor dem Testen bitte die folgenden Situationen:

🔸Die Oberflächentemperatur des Zielobjekts ist höher als 100 °C.

🔸Die Erkennungsumgebung weist Windgeschwindigkeiten von über 60 km/h auf.

🔸Die Einsatzumgebung liegt in Höhen über 3000 Metern.

🔸In abgedichteten Umgebungen, in denen der Druck 1,2 Standardatmosphären übersteigt.

🔸Die Betriebsumgebung liegt unter -20 °C oder über 70 °C.

🔸Erkennt im Nicht-Reflektormodus Materialien mit hoher Schallabsorption, wie Filz, Wolle, Baumwolle oder Schaumstoff.

🔸Schallwellen können sich im Vakuum nicht ausbreiten. Ultraschallsensoren versagen in Vakuumumgebungen.

🔸Erkennung anderer unbekannter Substanzen und unsicherer Verwendungsszenarien.

Daher wurden bei den Ultraschallsensoren von DADISICK in der Schaltung möglichst viele Kompensationen vorgenommen, um verschiedene Einflussfaktoren zu berücksichtigen, wie beispielsweise Temperaturdrift-Kompensationsschaltungen über die gesamte Serie hinweg.